- Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШіЩҒЫҢШҜ ШҜШ§ЩҶЩҮ Ш§Щ„ЫҢЪҜЩҲШҜШұШІ

- 02128429941

- 09120243392

- info@ca-co3.com

Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШҜШұ ШўЩҮЩҶ ЩҲ ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ ЪҶЩҮ ЩҒЩҲШ§ЫҢШҜЫҢ ШҜШ§ШұШҜШҹ

Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШҜШұ ШўЩҮЩҶ ЩҲ ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ

Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШҜШұ ШўЩҮЩҶ ЩҲ ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ ЪҶЩҮ ЩҒЩҲШ§ЫҢШҜЫҢ ШҜШ§ШұШҜШҹШҢ ШіЩҶЪҜ ШҜШ§ЩҶЩҮ ШЁЩҶШҜЫҢ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШҜШұ ШіШ§Ш®ШӘ ШўЩҮЩҶ ЩҲ ЩҒЩҲЩ„Ш§ШҜ Щ…ЩҒЫҢШҜ Ш§ШіШӘ.ШўЫҢШ§ ЫҢЪ© ЩҒЩҶ ШўЩҲШұЫҢ Ш§Ш«ШЁШ§ШӘ ШҙШҜЩҮ Ш§ШіШӘШҹШ§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ШіЩҶЪҜ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШҜШұ Ш§ЫҢЩҶ ШөЩҶШ№ШӘ ШҜШұ Ш§ЩҶЪҜЩ„ЫҢШі ШЁЩҮ ЩҲЩҒЩҲШұ Щ…ЩҲШ¬ЩҲШҜ Ш§ШіШӘ.Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Ш¬ШІШЎ Ш§ШөЩ„ЫҢ ШӘШҙЪ©ЫҢЩ„ ШіШұШЁШ§ШұЩҮ ШЁШұШ§ЫҢ Ш§ШІ ШЁЫҢЩҶ ШЁШұШҜЩҶ ЩҶШ§Ш®Ш§Щ„ШөЫҢ ЩҮШ§ Ш№Щ…Щ„ Щ…ЫҢ Ъ©ЩҶШҜ.Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШҙЫҢЩ…ЫҢ Щ…Ш°Ш§ШЁ ШұШ§ Ъ©ЩҶШӘШұЩ„ Щ…ЫҢ Ъ©ЩҶШҜ ШӘШ§ ШўШіЫҢШЁ ЩҲШ§ШұШҜ ШҙШҜЩҮ ШЁЩҮ ЩҫЩҲШҙШҙ Ъ©ЩҲШұЩҮ ШұШ§ Ъ©Ш§ЩҮШҙ ШҜЩҮШҜ.Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁЩҮ Ш§ЫҢШ¬Ш§ШҜ ЫҢЪ© ШіШұШЁШ§ШұЩҮ Щ…ШӯШөЩҲЩ„ Ш¬Ш§ЩҶШЁЫҢ Ъ©Щ…Ъ© Щ…ЫҢ Ъ©ЩҶШҜ Ъ©ЩҮ ШҜШұ ШөЩҶШ№ШӘ ШіШ§Ш®ШӘЩ…Ш§ЩҶ ЩҫШұЪ©Ш§ШұШЁШұШҜ ЩҲ Щ…ЩҒЫҢШҜ Ш§ШіШӘ.

ШіЩҶЪҜ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁШ§ Ш№ЩҶШ§ЩҲЫҢЩҶ Ш°ЫҢЩ„ ШҜШұ Ш§ЫҢЩҶ ШөЩҶШ№ШӘ Ъ©Ш§ШұШЁШұШҜ ШҜШ§ШұШҜ:

- ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ ЫҢЪ© ЪҶШіШЁ ШҜШұ ЩҫШ®ШӘ Ъ©ЩҲШұЩҮ

- ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ ЫҢЪ© Ш№Ш§Щ…Щ„ ЪҜЩҲЪҜШұШҜ ШІШҜШ§ЫҢЫҢ

- ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ

Ш№Щ…Щ„Ъ©ШұШҜЩҮШ§ЫҢ Ш§ШөЩ„ЫҢ ШўЩҮЪ© ШҜШұ ШөЩҶШ№ШӘ ЩҒЩҲЩ„Ш§ШҜ Ш№ШЁШ§ШұШӘЩҶШҜ Ш§ШІ:

- ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ ЫҢЪ© Щ…Ш§ШҜЩҮ ШӘШҙЪ©ЫҢЩ„ ШҜЩҮЩҶШҜЩҮ ШіШұШЁШ§ШұЩҮ ШЁШұШ§ЫҢ Ш§ШІ ШЁЫҢЩҶ ШЁШұШҜЩҶ ЩҶШ§Ш®Ш§Щ„ШөЫҢ ЩҮШ§ – Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ШіЩҶЪҜ ШўЩҮЪ© ШІЩҶШҜЩҮ

- ШЁШұШ§ЫҢ Ъ©ЩҶШӘШұЩ„ ШҙЫҢЩ…ЫҢ Щ…Ш°Ш§ШЁ ШЁЩҮ Щ…ЩҶШёЩҲШұ Ъ©Ш§ЩҮШҙ ШўШіЫҢШЁ ШЁЩҮ ЩҫЩҲШҙШҙЩҮШ§ЫҢ Ъ©ЩҲШұЩҮ – Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ШўЩҮЪ© ШҜЩҲЩ„ЩҲЩ…ЫҢШӘЫҢ

- ШўЩҮЩҶ ШіШ§ШІЫҢ

Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШҜШұ ШўЩҮЩҶ ЩҲ ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ ЪҶЩҮ ЩҒЩҲШ§ЫҢШҜЫҢ ШҜШ§ШұШҜШҹШҢЩҫШ®ШӘЩҶ ШіЩҶЪҜ Щ…Ш№ШҜЩҶ ШўЩҮЩҶ Щ…Ш№Щ…ЩҲЩ„Ш§ЩӢ ШЁЩҮ ШөЩҲШұШӘ ШұЫҢШІ ЫҢШ§ ШЁЩҮ ШөЩҲШұШӘ ЪҜЩҶШҜЩ„ЩҮ Ш§ЫҢ Ъ©ЩҮ ШЁЫҢШҙШӘШұ Ш§ШІ Ш§Ъ©ШіЫҢШҜ ШўЩҮЩҶ ШӘШҙЪ©ЫҢЩ„ ШҙШҜЩҮ Ш§ШіШӘ Ш®ШұЫҢШҜШ§ШұЫҢ Щ…ЫҢ ШҙЩҲШҜ. ЪҜЩ„ЩҲЩ„ЩҮ ЩҮШ§ЫҢ ШіЩҶЪҜ ШўЩҮЩҶ Щ…ШіШӘЩӮЫҢЩ…Ш§ЩӢ ШҜШұ Ъ©ЩҲШұЩҮ ШЁЩ„ЩҶШҜ Щ…ЩҶЩҒШ° Щ…ЫҢ ШҙЩҲЩҶШҜ. ШұЫҢШІЩҮ Ъ©Ш§ШұЫҢ ЩҮШ§ЫҢ ШіЩҶЪҜ ШўЩҮЩҶ ШҜШұ Ъ©Ш§ШұШ®Ш§ЩҶЩҮ ШўЩҮЩҶ ШіШ§ШІЫҢ ШЁШ§ ШіЩҶЪҜ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҲ ШіШ§ЫҢШұ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ Щ…Ш®Щ„ЩҲШ· Щ…ЫҢ ШҙЩҲЩҶШҜ ЩҲ ШҜШұ ШҜЩ…Ш§ЫҢ ЩҫШ§ЫҢЫҢЩҶ Ш§ШІ ЩӮШЁЩ„ ШўШӘШҙ Щ…ЫҢ ЪҜЫҢШұЩҶШҜ ШӘШ§ ШЁЩҮ ШөЩҲШұШӘ ЫҢЪ© Щ…Ш§ШҜЩҮ ЩҫШ®ШӘЩҮ ШҙШҜЩҮ ШҜШұШўЫҢЩҶШҜШҢ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…Ш«Ш§Щ„ ШўЪҜЩ„ЩҲЩ…ШұЩҮ ЩҮШ§ЫҢЫҢ Ъ©ЩҮ Щ…ЫҢ ШӘЩҲШ§ЩҶЩҶШҜ ШЁЩҮ Ъ©ЩҲШұЩҮ ШЁЩ„ЩҶШҜ Щ…ЩҶШӘЩӮЩ„ ШҙЩҲЩҶШҜШҢ ШӘШҙЪ©ЫҢЩ„ Щ…ЫҢ ШҙЩҲЩҶШҜ. ШўЩҮЪ© ЫҢШ§ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШұЫҢШІ ШӘЩӮШіЫҢЩ… ШҙШҜЩҮ Ш§ШәЩ„ШЁ ШЁЩҮ Щ…Ш®Щ„ЩҲШ· ЩҫШ®ШӘ Ш§Ш¶Ш§ЩҒЩҮ Щ…ЫҢ ШҙЩҲШҜ ШӘШ§ ШЁЩҮ Ш§ШӘШөШ§Щ„ Щ…ЩҲШ§ШҜ ШЁШұШ§ЫҢ ШЁЩҮШЁЩҲШҜ ШЁЩҮШұЩҮ ЩҲШұЫҢ ЩҲ Ш§ЫҢШ¬Ш§ШҜ ШіШ§Ш®ШӘШ§Шұ ЩҫШ®ШӘ ЩҫШ§ЫҢШҜШ§ШұШӘШұ Ъ©Щ…Ъ© Ъ©ЩҶШҜ.ШҜШұ Ъ©ЩҲШұЩҮ ШЁЩ„ЩҶШҜ Ъ©Ш§ШұШЁШұШҜ ШҜШ§ШұШҜ

ШұЩҲЩҶШҜ ШіШ§Ш®ШӘ ШўЩҮЩҶШҢ Ъ©Ш§ЩҮШҙ Ш§Ъ©ШіЫҢШҜ ШўЩҮЩҶ ШЁЩҮ ШўЩҮЩҶ Ш§ШіШӘ. ШЁЫҢШҙШӘШұ ШўЩҮЩҶ Ш¬ЩҮШ§ЩҶ ШҜШұ Ъ©ЩҲШұЩҮ ЩҮШ§ЫҢ ШЁЩ„ЩҶШҜ ШӘЩҲЩ„ЫҢШҜ Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ ШўЩҮЩҶ Щ…Ш§ЫҢШ№ ШӘЩҲЩ„ЫҢШҜ Щ…ЫҢ Ъ©ЩҶШҜ. Ш§Ъ©ШіЫҢШҜЩҮШ§ЫҢ ШўЩҮЩҶ ШЁЩҮ Ш·ЩҲШұ Щ…Ш№Щ…ЩҲЩ„ ШЁЩҮ ШөЩҲШұШӘ ШіЩҶЪҜ Щ…Ш№ШҜЩҶ ШўЩҮЩҶ ЩҲШ¬ЩҲШҜ ШҜШ§ШұЩҶШҜ Ъ©ЩҮ ШӯШ§ЩҲЫҢ Щ…ЩӮШ§ШҜЫҢШұЫҢ ЩҶШ§Ш®Ш§Щ„ШөЫҢ ШЁЩҮ ЩҲЫҢЪҳЩҮ ШіЫҢЩ„ЫҢШі ЩҮШіШӘЩҶШҜ. ШЁЩҶШ§ШЁШұШ§ЫҢЩҶШҢ ЩҒШұШўЫҢЩҶШҜ ШіШ§Ш®ШӘ ШўЩҮЩҶ ШӘШ¬Ш§ШұЫҢ ШҙШ§Щ…Щ„ ШӯШ°ЩҒ Ш§ЫҢЩҶ ЩҶШ§Ш®Ш§Щ„ШөЫҢ ЩҮШ§ШҢ Щ…Ш№Щ…ЩҲЩ„Ш§ЩӢ ШЁШ§ ШӘШҙЪ©ЫҢЩ„ ЫҢЪ© ШіШұШЁШ§ШұЩҮ ШЁШ§ ШўЩҮЪ© ШІЩҶШҜЩҮ Ш§ШіШӘ.

ШўЩҮЪ© ШІЩҶШҜЩҮ (CaO) ШҜШұ ЩҮЩҶЪҜШ§Щ… ШіШ§Ш®ШӘ ШўЩҮЩҶ Ш§ШІ ШіЩҶЪҜ ШўЩҮЪ© ЫҢШ§ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Ш§Ш¶Ш§ЩҒЩҮ ШҙШҜЩҮ (CaCO3) ШӘШҙЪ©ЫҢЩ„ Щ…ЫҢ ШҙЩҲШҜ. ЪҜШұЩ…Ш§ЫҢ Щ…ЩҲШ¬ЩҲШҜ ШҜШұ Ъ©ЩҲШұЩҮ ШЁЩ„ЩҶШҜШҢ ШіЩҶЪҜ ШўЩҮЪ© ШұШ§ ШЁЩҮ ШўЩҮЪ© ШіШұЫҢШ№ ШӘШ¬ШІЫҢЩҮ Щ…ЫҢ Ъ©ЩҶШҜ Ъ©ЩҮ ШіЩҫШі ШЁШ§ ЩҶШ§Ш®Ш§Щ„ШөЫҢ ЩҮШ§ ЩҲШ§Ъ©ЩҶШҙ ШҜШ§ШҜЩҮ ЩҲ ШіШұШЁШ§ШұЩҮ ШӘЩҲЩ„ЫҢШҜ Щ…ЫҢ Ъ©ЩҶШҜ. ШіШұШЁШ§ШұЩҮ Ъ©ЩҲШұЩҮ ШЁЩ„ЩҶШҜ ЫҢЪ© Щ…ШӯШөЩҲЩ„ Ш¬Ш§ЩҶШЁЫҢ Щ…ЩҒЫҢШҜ Ш§ШіШӘ Ъ©ЩҮ ШЁЩҮ Ш·ЩҲШұ ЪҜШіШӘШұШҜЩҮ ШҜШұ ШөЩҶШ№ШӘ ШіШ§Ш®ШӘЩ…Ш§ЩҶ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ.

ШӯШ°ЩҒ ЩҶШ§Ш®Ш§Щ„ШөЫҢ ЩҮШ§ЫҢ ЪҜЩҲЪҜШұШҜ

ШўЩҮЩҶ Щ…ЩҲШ¬ЩҲШҜ ШҜШұ Ъ©ЩҲШұЩҮ ШЁЩ„ЩҶШҜ Ш§ШәЩ„ШЁ ШӯШ§ЩҲЫҢ Щ…ЩӮШ§ШҜЫҢШұ ШІЫҢШ§ШҜЫҢ ЪҜЩҲЪҜШұШҜ Ш§ШіШӘ. Ш§ШІ ШўЩҶШ¬Ш§ Ъ©ЩҮ ЪҜЩҲЪҜШұШҜ ШІШҜШ§ЫҢЫҢ ШҜШұ ЩҒШұШўЫҢЩҶШҜ ШіШ§Ш®ШӘ ЩҒЩҲЩ„Ш§ШҜ ШЁШ§ ШіШ§ЫҢШұ ЩҒШұШ§ЫҢЩҶШҜЩҮШ§ЫҢ ШӘШөЩҒЫҢЩҮ ШіШ§ШІЪҜШ§Шұ ЩҶЫҢШіШӘШҢ ШәШ§Щ„ШЁШ§ЩӢ ШҜШұ Ш®Ш§ШұШ¬ ЩҲ ШЁШұШ§ЫҢ ШЁЩӮЫҢЩҮ Щ…ШұШ§ШӯЩ„ Ш§ЩҶШ¬Ш§Щ… Щ…ЫҢ ШҙЩҲШҜ. ЫҢЪ© ШұЩҲШҙ ШіШ§ШҜЩҮ ШҙШ§Щ…Щ„ ШӘШІШұЫҢЩӮ ШўЩҮЪ© ШұЫҢШІ ЩҲ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ ШҜЫҢЪҜШұ ШЁЩҮ ШёШұЩҒ Ш§ЩҶШӘЩӮШ§Щ„ Ш§ШіШӘ Ъ©ЩҮ ШўЩҮЩҶ ШұШ§ Ш§ШІ Ъ©ЩҲШұЩҮ ШЁЩ„ЩҶШҜ ШЁЩҮ ШёШұЩҒ ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ Щ…ЩҶШӘЩӮЩ„ Щ…ЫҢ Ъ©ЩҶШҜ. ШіШұШЁШ§ШұЩҮ Ъ©ЩҮ ШӯШ§ЩҲЫҢ Щ…ЩӮШҜШ§Шұ ШІЫҢШ§ШҜЫҢ ЪҜЩҲЪҜШұШҜ Ш§ШІ ШўЩҮЩҶ Ш§ШіШӘШҢ ЩӮШЁЩ„ Ш§ШІ Ш§ЩҶШӘЩӮШ§Щ„ ЩҒЩ„ШІ ШҜШ§Шә ШЁЩҮ ШёШұЩҒ ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ Ш®Ш§ШұШ¬ Щ…ЫҢ ШҙЩҲШҜ.

ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ

ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ ЩҒШұШўЫҢЩҶШҜ ШӯШ°ЩҒ ШЁЫҢШҙШӘШұ ЩҶШ§Ш®Ш§Щ„ШөЫҢ ЩҮШ§ ЩҲ ШӘЩҲЩ„ЫҢШҜ Щ…Ш§ШҜЩҮ Ш§ЫҢ ШЁШ§ ШіШ·ЩҲШӯ ШҜЩӮЫҢЩӮ Ъ©ЩҶШӘШұЩ„ ШҙШҜЩҮ Ъ©ШұШЁЩҶШҢ Щ…ЩҶЪҜЩҶШІШҢ ЩҶЫҢЪ©Щ„ШҢ Ъ©ШұЩҲЩ… ЩҲ ШәЫҢШұЩҮ Ш§ШіШӘ.

Ш§Ъ©ШіЫҢЪҳЩҶ ШіШ§ШІЫҢ Ш§ШіШ§ШіЫҢ

Щ…ШіЫҢШұ Ш§ШөЩ„ЫҢ ШӘЩҲЩ„ЫҢШҜ ЩҒЩҲЩ„Ш§ШҜШҢ ШӘШЁШҜЫҢЩ„ ШўЩҮЩҶ Щ…Ш°Ш§ШЁ Ш§ШІ Ъ©ЩҲШұЩҮ ШЁЩ„ЩҶШҜ ШЁЩҮ ЩҒЩҲЩ„Ш§ШҜ ШЁШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ Ш§Ъ©ШіЫҢЪҳЩҶ ЩҫШ§ЫҢЩҮ (BOS) Ш§ШіШӘ.ШҜШұ BOS ШҢ ШёШұЩҒЫҢ Ъ©ЩҮ ШЁШ§ Щ…ЩҲШ§ШҜ ЩҶШіЩҲШІ Щ…ШЁШӘЩҶЫҢ ШЁШұ Щ…ЩҶЫҢШІЫҢЩ… ЩҫЩҲШҙШ§ЩҶШҜЩҮ ШҙШҜЩҮ Ш§ШіШӘШҢ ШЁШ§ ШўЩҮЩҶ Щ…Ш°Ш§ШЁ ШҙШ§ШұЪҳ Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ Ш§ШәЩ„ШЁ ШЁШ§ Ш§ЩҒШІЩҲШҜЩҶ ЩӮШұШ§Ш¶ЩҮШҢ ШіЩҶЪҜ ШўЩҮЩҶ ЫҢШ§ ШЁШұЫҢЪ©ШӘ ЩҮШ§ЫҢ Ш§Ъ©ШіЫҢШҜ ШўЩҮЩҶ Ш¶Ш§ЫҢШ№Ш§ШӘ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…ЩҶШ§ШЁШ№ Ш§Ш¶Ш§ЩҒЫҢ ШўЩҮЩҶ ЩҲ ЩҒЩҲЩ„Ш§ШҜШҢ Ш§ЫҢШ¬Ш§ШҜ Щ…ЫҢ ШҙЩҲШҜ. ШЁШ§ ШӘШІШұЫҢЩӮ Ш§Ъ©ШіЫҢЪҳЩҶ ШЁШ§ ШіШұШ№ШӘ ШІЫҢШ§ШҜШҢ Ъ©ШұШЁЩҶ Ш§ШІ Щ…Ш°Ш§ШЁ Ш®Ш§ШұШ¬ Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ ШЁШ§Ш№Ш« Ш§Ъ©ШіЫҢШҜ ШҙШҜЩҶ ШЁШұШ®ЫҢ Ш§ШІ ШўЩҮЩҶ ЩҲ ШЁШіЫҢШ§ШұЫҢ Ш§ШІ ЩҶШ§Ш®Ш§Щ„ШөЫҢ ЩҮШ§ЫҢ Щ…ЩҲШ¬ЩҲШҜ (ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…Ш«Ш§Щ„ ШіЫҢЩ„ЫҢШі ЩҲ ЩҒШіЩҒШұ) Щ…ЫҢ ШҙЩҲШҜ.

ШўЩҮЪ© ШІЩҶШҜЩҮ Ш§Ш¶Ш§ЩҒЩҮ Щ…ЫҢ ШҙЩҲШҜ ШӘШ§ ШЁШ§ ЩҶШ§Ш®Ш§Щ„ШөЫҢ ЩҮШ§ЫҢ Ш§Ъ©ШіЫҢШҜ ШҙШҜЩҮ ЩҲ Ш§Ъ©ШіЫҢШҜ ШўЩҮЩҶ ЩҲШ§Ъ©ЩҶШҙ ШҜШ§ШҜЩҮ ЩҲ ЫҢЪ© ШіШұШЁШ§ШұЩҮ Ш§ЫҢШ¬Ш§ШҜ Ъ©ЩҶШҜ. ШЁЩҮ Ш·ЩҲШұ Щ…Ш№Щ…ЩҲЩ„ Ш§ШІ Ш§ЩҒШІЩҲШҜЩҶЫҢЩҮШ§ЫҢ ШўЩҮЪ© ШіШұЫҢШ№ ЫіЫө-ЫөЫ° Ъ©ЫҢЩ„ЩҲЪҜШұЩ… ШҜШұ ЩҮШұ ШӘЩҶ ЩҒЩҲЩ„Ш§ШҜ Щ…Ш§ЫҢШ№ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ.Ш§ЩҒШІЩҲШҜЩҶ ШўЩҮЪ© ШҜЩҲЩ„ЩҲЩ…ЫҢШӘЫҢ ШӘЩ…Ш§ЫҢЩ„ ШіШұШЁШ§ШұЩҮ ШЁЩҮ Щ…ШӯЩ„ЩҲЩ„ ЩҫЩҲШҙШҙ ЩҶШіЩҲШІ Щ…ЩҶЫҢШІЫҢЩ… ШұШ§ Ъ©Ш§ЩҮШҙ Щ…ЫҢ ШҜЩҮШҜ.

ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ Ъ©ЩҲШұЩҮ ЩӮЩҲШі Ш§Щ„Ъ©ШӘШұЫҢЪ©ЫҢ

ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ Ъ©ЩҲШұЩҮ ЩӮЩҲШі Ш§Щ„Ъ©ШӘШұЫҢЪ©ЫҢ (EAF) Ш№Щ…ШҜШӘШ§ЩӢ ШҙШ§Щ…Щ„ Ш°ЩҲШЁ Щ…Ш¬ШҜШҜ ЩҒЩҲЩ„Ш§ШҜ ЩӮШұШ§Ш¶ЩҮ ШЁШ§ ШӘШөЩҒЫҢЩҮ Ъ©Щ…ШӘШұ Ш§ШіШӘ. Ъ©ЩҲШұЩҮ ЩҮШ§ЫҢ ЩӮЩҲШі Ш§Щ„Ъ©ШӘШұЫҢЪ©ЫҢ Щ…ШҜШұЩҶ Ш§ШІ Щ…ШҙШ№Щ„ ЩҮШ§ЫҢ ЪҜШ§ШІ ЩҲ Ш§Ъ©ШіЫҢЪҳЩҶ ЩҲ ЩҮЩ…ЪҶЩҶЫҢЩҶ Ш§ЩҶШұЪҳЫҢ Ш§Щ„Ъ©ШӘШұЫҢЪ©ЫҢ ШЁШұШ§ЫҢ ШіШұШ№ШӘ ШЁШ®ШҙЫҢШҜЩҶ ШЁЩҮ ШӘЩҲЩ„ЫҢШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ Ъ©ЩҶЩҶШҜ. ШўЩҮЪ© ШІЩҶШҜЩҮ ЩҲ ШўЩҮЪ© ШҜЩҲЩ„ЩҲЩ…ЫҢШӘЫҢ ШЁЩҮ EAF Ш§Ш¶Ш§ЩҒЩҮ Щ…ЫҢ ШҙЩҲШҜ ШӘШ§ ЫҢЪ© ШіШұШЁШ§ШұЩҮ Ш§ЫҢШ¬Ш§ШҜ Ъ©ЩҶШҜ ЩҲ Ш§ШІ ЩҶШіЩҲШІЩҮШ§ Щ…ШӯШ§ЩҒШёШӘ Ъ©ЩҶШҜ. ШЁЩҮ ШұЩҲШҙЫҢ Щ…ШҙШ§ШЁЩҮ ШўЩҶЪҶЩҮ ШҜШұ BOS Ш§ЩҶШ¬Ш§Щ… Щ…ЫҢ ШҙЩҲШҜ.

ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ Ш«Ш§ЩҶЩҲЫҢЩҮ

ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ Ш«Ш§ЩҶЩҲЫҢЩҮ ЩҶШ§Щ… Щ…Ш¬Щ…ЩҲШ№ЩҮ Ш§ЫҢ Ш§ШІ ЩҒШұШ§ЫҢЩҶШҜЩҮШ§ Ш§ШіШӘ Ъ©ЩҮ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ ШЁШұШ§ЫҢ Ш§ШөЩ„Ш§Шӯ Ш®ШөЩҲШөЫҢШ§ШӘ ЩҒЩҲЩ„Ш§ШҜ Ш§ШІ BOS ЩҲ EAF ЩӮШЁЩ„ Ш§ШІ ШұЫҢШ®ШӘЩҮ ЪҜШұЫҢ Ш§ШіШӘЩҒШ§ШҜЩҮ ШҙЩҲШҜ. Ш§ЫҢЩҶ Щ…ЩҲШ§ШұШҜ ШҙШ§Щ…Щ„ ШӘШөЩҒЫҢЩҮ ШЁЫҢШҙШӘШұШҢ ШӯШ°ЩҒ ЪҜШ§ШІ ЩҲ ШӘЩҶШёЫҢЩ… ШҜЩ…Ш§ Щ…ЫҢ ШЁШ§ШҙШҜ.ШҜШұ ШЁШіЫҢШ§ШұЫҢ Ш§ШІ Ш§ЫҢЩҶ ЩҒШұШ§ЫҢЩҶШҜЩҮШ§ШҢ ШіШұШЁШ§ШұЩҮ ШҜЫҢЪҜШұЫҢ ШҜШұ ШёШұЩҒ Ш§ЫҢШ¬Ш§ШҜ Щ…ЫҢ ШҙЩҲШҜШҢ Ш§ЩҒШІЩҲШҜЩҶ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҲ ШўЩҮЪ© ШІЩҶШҜЩҮ ЫҢЪ© Ш¬ШІШЎ Ш§ШіШ§ШіЫҢ Ш§ШіШӘ.Щ…ШҙШӘЩӮШ§ШӘ ШҜШ§ШұШ§ЫҢ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁЩҮ Ш·ЩҲШұ ЩҒШІШ§ЫҢЩҶШҜЩҮ Ш§ЫҢ ШЁШұШ§ЫҢ Ъ©Щ…Ъ© ШЁЩҮ Ъ©Ш§ЩҮШҙ ШӯЩ…Щ„ЩҮ ШЁЩҮ ЩҫЩҲШҙШҙ ЩҶШіЩҲШІ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ.

Щ…ЩҲШ§ШҜ ЩҶШіЩҲШІ

ЫҢЪ© Ъ©Ш§ШұШЁШұШҜ Ш№Щ…ШҜЩҮ ШҜЫҢЪҜШұ Ш§ШІ Щ…ШҙШӘЩӮШ§ШӘ Щ…ЩҲШ§ШҜ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ…ЫҢ ШҜШұ ШөЩҶШ№ШӘ ШўЩҮЩҶ ЩҲ ЩҒЩҲЩ„Ш§ШҜ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ ЫҢЪ© Щ…Ш§ШҜЩҮ ЩҶШіЩҲШІ ЩҲ ЫҢЪ© Щ…Ш§ШҜЩҮ ШӘШұЩ…ЫҢЩ… Ъ©ЩҶЩҶШҜЩҮ ЩҶШіЩҲШІ Ш§ШіШӘ. Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Ш§Ш¬ШІШ§ЫҢ ШіШ§ШІЩҶШҜЩҮ Щ…ЩҲШ§ШҜ ЩҶШіЩҲШІ ЩҲ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…Ш§ШҜЩҮ Ш§ЫҢ ШҜШұ Щ…Ш°Ш§ШЁ ШЁШұШ§ЫҢ Ъ©Ш§ЩҮШҙ ШўШіЫҢШЁ ШЁЩҮ ЩҫЩҲШҙШҙ ЩҶШіЩҲШІ ШҜШұ Ш·ЫҢ ЩҒШұШўЫҢЩҶШҜ ШіШ§Ш®ШӘ ЩҒЩҲЩ„Ш§ШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ.

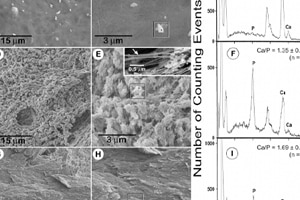

Ш§ЫҢЩ…ЩҶЫҢ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁШұШ§ЫҢ Ш§ШіШӘЩҒШ§ШҜЩҮ ШҜШұ Ъ©ЩҲШұЩҮ

Ш§ЫҢЩ…ЩҶЫҢ ШіЩҶЪҜ ШўЩҮЪ© ШҜШұ Ш§ШіШӘЩҒШ§ШҜЩҮ ШҜШұ Ъ©ЩҲШұЩҮ ЩҮШ§ Ш§Ш«ШЁШ§ШӘ ШҙШҜЩҮ Ш§ШіШӘ. ШұЩҮЩҶЩ…ЩҲШҜЩҮШ§ЫҢ Ъ©Щ„ЫҢ ЩҲ Щ…ЩҲШұШҜ ЩҶЫҢШ§ШІ ШҜШұ Ш§ЫҢЩҶ Щ…ЩҲШ§ШұШҜ ШӘШҜЩҲЫҢЩҶ ЩҲ Ш§ШұШ§ШҰЩҮ ШҙШҜЩҮ Ш§ШіШӘ.