- Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШіЩҒЫҢШҜ ШҜШ§ЩҶЩҮ Ш§Щ„ЫҢЪҜЩҲШҜШұШІ

- 02128429941

- 09120243392

- info@ca-co3.com

ШӘЩҲЩ„ЫҢШҜ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Ш§ШІ Щ„Ш¬ЩҶ ШҜЩҲШұШұЫҢШІ

ШӘЩҲЩ„ЫҢШҜ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Ш§ШІ Щ„Ш¬ЩҶ ШІШЁШ§Щ„ЩҮ ШӯШ§ЩҲЫҢ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ…

ШұЩҲШҙЫҢ ШЁШұШ§ЫҢ ШӘЩҲЩ„ЫҢШҜ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Ш§ШІ Щ„Ш¬ЩҶ ШІШЁШ§Щ„ЩҮ ШӯШ§ЩҲЫҢ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҲ ШӯШҜШ§ЩӮЩ„ ЫҢЪ© Щ…Ш§ШҜЩҮ Щ…Ш№ШҜЩҶЫҢ ШіЫҢЩ„ЫҢЪ©Ш§ШӘ Ш§ШЁШҜШ§Ш№ ШҙШҜЩҮ Ш§ШіШӘ. Ш§ЫҢЩҶ ШұЩҲШҙ ШҙШ§Щ…Щ„ Щ…ШұШ§ШӯЩ„ ШІЫҢШұ Ш§ШіШӘ:

- ШіЩҲШІШ§ЩҶШҜЩҶ Щ„Ш¬ЩҶ ШЁЩҮ Ш®Ш§Ъ©ШіШӘШұЫҢ Ъ©ЩҮ ШҜШұ ШўЩҶ ШӯШҜШ§ЩӮЩ„ Ы¶Ы°ЩӘ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Щ…ЩҲШ¬ЩҲШҜ ШҜШұ Щ„Ш¬ЩҶ ШЁЩҮ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ШўШІШ§ШҜ ШӘШЁШҜЫҢЩ„ ШҙЩҲШҜ Ъ©ЩҮ ШЁШ§ Щ…Ш§ШҜЩҮ Щ…Ш№ШҜЩҶЫҢ (ЩҮШ§ЫҢ) ШіЫҢЩ„ЫҢЪ©Ш§ШӘ ЩҲШ§Ъ©ЩҶШҙ ЩҶШҙШ§ЩҶ ЩҶЩ…ЫҢ ШҜЩҮШҜ.

- Ш®Ш§Ъ©ШіШӘШұ ШұШ§ ШЁЩҮ ШөЩҲШұШӘ Ш§Ш®ШӘЫҢШ§ШұЫҢ Ш®ШұШҜ Ъ©ЩҶЫҢШҜ ШӘШ§ ШӯШҜШ§ЩӮЩ„ ШЁШ®ШҙЫҢ Ш§ШІ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ШўШІШ§ШҜ Щ…ЩҲШ¬ЩҲШҜ ШҜШұ ШўЩҶ ШЁЩҮ ЩҮЫҢШҜШұЩҲЪ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ШӘШЁШҜЫҢЩ„ ШҙЩҲШҜ

- Ш®Ш§Ъ©ШіШӘШұ Щ…ШұШӯЩ„ЩҮ (Ыұ) ЫҢШ§ Ш®Ш§Ъ©ШіШӘШұ Ш°ЩҲШЁ ШҙШҜЩҮ Ш§ШІ Щ…ШұШӯЩ„ЩҮ (ЫІ) ШұШ§ ШЁШ§ ЫҢЪ© Щ…ШӯЩ„ЩҲЩ„ ШўШЁЫҢ Ш§ШІ ЫҢЪ© ШӘШұЪ©ЫҢШЁ ЩҫЩ„ЫҢ ЩҮЫҢШҜШұЩҲЪ©ШіЫҢ ШӘШөЩҒЫҢЩҮ Ъ©ЩҶЫҢШҜ. Щ…ШӯЩ„ЩҲЩ„ ЩҮЫҢШҜШұЩҲЪ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… Щ…ШӯЩ„ЩҲЩ„ ШұШ§ Ш§ШұШ§ШҰЩҮ ШҜЩҮЫҢШҜ.

- Щ…ЩҲШ§ШҜ ЩҶШ§Щ…ШӯЩ„ЩҲЩ„ ШұШ§ Ш§ШІ Щ…ШӯЩ„ЩҲЩ„ ЫҢЩҲЩҶЩҮШ§ЫҢ Ъ©Щ„ШіЫҢЩ… ШӯШ§ШөЩ„ ШҙШҜЩҮ ШҜШұ Щ…ШұШӯЩ„ЩҮ (Ыі) Ш¬ШҜШ§ Ъ©ЩҶЫҢШҜ.

- ШҜЫҢ Ш§Ъ©ШіЫҢШҜ Ъ©ШұШЁЩҶ ШұШ§ Ш§ШІ Ш·ШұЫҢЩӮ Щ…ШӯЩ„ЩҲЩ„ ШЁЩҮ ШҜШіШӘ ШўЩ…ШҜЩҮ Ш§ШІ Щ…ШұШӯЩ„ЩҮ (Ыҙ) ЩҫШұШ§Ъ©ЩҶШҜЩҮ Ъ©ЩҶЫҢШҜ ШӘШ§ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШӘЩҲЩ„ЫҢШҜ ШҙЩҲШҜ

- Ш¬ШҜШ§ШіШ§ШІЫҢ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШӘЩҲЩ„ЫҢШҜ ШҙШҜЩҮ ШҜШұ Щ…ШұШӯЩ„ЩҮ (Ыө)

Щ…Ш§ШҜЩҮ Щ…Ш№ШҜЩҶЫҢ ШіЫҢЩ„ЫҢЪ©Ш§ШӘ Щ…Щ…Ъ©ЩҶ Ш§ШіШӘ Ъ©Ш§ШҰЩҲЩ„ЩҶ ШЁШ§ШҙШҜ. Ш§ЫҢЩҶ Ш§Ш®ШӘШұШ§Ш№ Ш§Ш¬Ш§ШІЩҮ ШӘЩҲЩ„ЫҢШҜ Щ…ШӘШ§Ъ©Ш§ШҰЩҲЩ„ЫҢЩҶ ЩҒШ§ЩӮШҜ ШўЩҮЪ© ШўШІШ§ШҜ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Ш¬ШұЫҢШ§ЩҶ Щ…ШӯШөЩҲЩ„ Ш§Ш¶Ш§ЩҒЫҢ ШұШ§ ШЁЩҮ Ш·ЩҲШұ Ш№Щ…ШҜЩҮ Щ…ЫҢ ШҜЩҮШҜ.ШӘЩҲЩ„ЫҢШҜ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Ш§ШІ Щ„Ш¬ЩҶ ЩҫШіЩ…Ш§ЩҶШҜ ШІЩ…ЫҢЩҶЩҮ ЩҲ ЩҮШҜЩҒ Ш§ЫҢЩҶ Ш§Ш®ШӘШұШ§Ш№ШҢ ШЁЩҮ Щ…Ш№ЩҶШ§ЫҢ Ш№Щ…ЩҲЩ…ЫҢ ШўЩҶШҢ ШӘЩҲЩ„ЫҢШҜ ЩҲ ЫҢШ§ ШЁШ§ШІЫҢШ§ШЁЫҢ Щ…ШӯШөЩҲЩ„Ш§ШӘ Щ…ЩҒЫҢШҜ ШөЩҶШ№ШӘЫҢ Ш§ШІ Щ„Ш¬ЩҶ ШІШЁШ§Щ„ЩҮ ШӯШ§ЩҲЫҢ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҲ ШӯШҜШ§ЩӮЩ„ ЫҢЪ© Щ…Ш§ШҜЩҮ Щ…Ш№ШҜЩҶЫҢ ШіЫҢЩ„ЫҢЪ©Ш§ШӘ (ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…Ш«Ш§Щ„ Ъ©Ш§ШҰЩҲЩ„ЩҶ) Ш§ШіШӘ. ШЁЩҮ Ш·ЩҲШұ Ш®Ш§ШөШҢ Ш§ЫҢЩҶ Ш§Ш®ШӘШұШ§Ш№ Щ…ШұШЁЩҲШ· ШЁЩҮ ШӘЩҲЩ„ЫҢШҜ ЩҲ ЫҢШ§ ШЁШ§ШІЫҢШ§ШЁЫҢ Щ…ШӯШөЩҲЩ„Ш§ШӘ Щ…ЩҒЫҢШҜ ШөЩҶШ№ШӘЫҢ Ш§ШІ Ш®Ш§Ъ©ШіШӘШұ ШӘЩҲЩ„ЫҢШҜ ШҙШҜЩҮ ШӘЩҲШіШ· ШіЩҲШІШ§ЩҶШҜЩҶ Щ„Ш¬ЩҶ Ш§ШіШӘ. ЫҢЪ© Ш¬ЩҶШЁЩҮ Ш§ШІ Ш§Ш®ШӘШұШ§Ш№ Щ…ШұШЁЩҲШ· ШЁЩҮ ШӘЩҲЩ„ЫҢШҜ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Ш§ШІ Щ„Ш¬ЩҶ Ш§ШІ Ш·ШұЫҢЩӮ ШӘШЁШҜЫҢЩ„ ШўЩҶ ШЁЩҮ Ш®Ш§Ъ©ШіШӘШұ Ш§ШіШӘ. Ш¬ЩҶШЁЩҮ ШҜЫҢЪҜШұЫҢ Ш§ШІ Ш§ЫҢЩҶ Ш§Ш®ШӘШұШ§Ш№ ШЁШ§ШІЫҢШ§ШЁЫҢ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ ШіЫҢЩ„ЫҢЪ©Ш§ШӘ Ш§ШІ ЪҶЩҶЫҢЩҶ Ш®Ш§Ъ©ШіШӘШұЫҢ Ш§ШіШӘ Ъ©ЩҮ ЩҶШіШЁШӘШ§ЩӢ Ш№Ш§ШұЫҢ Ш§ШІ ШўЩҮЪ© Ш§ШіШӘ.

Ш§ЫҢЩҶ Ш§Ш®ШӘШұШ§Ш№ ШЁЩҮ ЩҲЫҢЪҳЩҮ (Ш§Щ…Ш§ ЩҶЩҮ ШЁЩҮ Ш·ЩҲШұ Ш§ЩҶШӯШөШ§ШұЫҢ) ШЁЩҮ ШұЩҲШҙЫҢ ШЁШұШ§ЫҢ ШӘЩҲЩ„ЫҢШҜ ЩҲ ЫҢШ§ ШЁШ§ШІЫҢШ§ШЁЫҢ Щ…ЩҲШ§ШҜ Щ…ЩҒЫҢШҜ Ш§ШІ Щ„Ш¬ЩҶ ШІШЁШ§Щ„ЩҮ ШӘЩҲЩ„ЫҢШҜ ШҙШҜЩҮ ШӘЩҲШіШ· ШўШіЫҢШ§ШЁ Ъ©Ш§ШәШ°ШҢ ЩҲ ШЁЩҲЫҢЪҳЩҮ Ъ©Ш§ШұШ®Ш§ЩҶЩҮ Ъ©Ш§ШәШ° ШЁШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Ъ©Ш§ШәШ° ШЁШ§ШІЫҢШ§ЩҒШӘЫҢ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…Ш§ШҜЩҮ Ш§ЩҲЩ„ЫҢЩҮ Щ…ШұШЁЩҲШ· Щ…ЫҢ ШҙЩҲШҜШҢ ШұЩҲШҙЫҢ Ъ©ЩҮ ШҙШ§Щ…Щ„ ШӘЩҲЩ„ЫҢШҜ Ш®Ш§Ъ©ШіШӘШұ Ш§ШІ Щ„Ш¬ЩҶ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…ШӯШөЩҲЩ„ Щ…ЫҢШ§ЩҶЫҢ Ш§ШіШӘ. Ш§ШІ ЩҶЪ©Ш§ШӘ Щ…ЩҮЩ… ШӘЩҲЩ„ЫҢШҜ ШӘЩҲЩ„ЫҢШҜ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Ш§ШІ Щ„Ш¬ЩҶ ШЁШұШ§ЫҢ Ш§ШіШӘЩҒШ§ШҜЩҮ ШҜШұ Ъ©Ш§ШәШ°ШҢ ЩҫЩ„ЫҢЩ…ШұЩҮШ§ШҢ ЩҫЩҲШҙШҙ ЩҮШ§ ЩҲ ШҜШұШІЪҜЫҢШұЩҮШ§ Ш§ШіШӘ Ъ©ЩҮ ШҜШұ ШўЩҶ Щ…ШӯШөЩҲЩ„Ш§ШӘ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁШ§ Ш§ШұШІШҙ ШЁШ§Щ„Ш§ Щ…ЩҲШұШҜ ЩҶЫҢШ§ШІ Ш§ШіШӘ ШҜШұ ШӯШ§Щ„ЫҢ Ъ©ЩҮ ЩҶЪҜШұШ§ЩҶЫҢ Ш§ШөЩ„ЫҢ ШЁШ§ШІЫҢШ§ШЁЫҢ ЩҲ ШЁЩҮШұЩҮ Щ…ЩҶШҜЫҢ Ш§ШІ Щ…ШӘШ§Ъ©Ш§ШҰЩҲЩ„ЫҢЩҶ ШЁШұШ§ЫҢ Ш§ШіШӘЩҒШ§ШҜЩҮ ШҜШұ ШіЫҢЩ…Ш§ЩҶШҢ ШЁШӘЩҶШҢ ЩҫЩ„ЫҢЩ…ШұЩҮШ§ ЩҲ ЩҫЩҲШҙШҙ ЩҮШ§ Ш§ШіШӘ.

ЩҫЩҲШҜШұЪ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Ш§ШөЩ„ЫҢ ШӘШұЫҢЩҶ ШұЩҶЪҜШҜШ§ЩҶЩҮ Щ…Ш№ШҜЩҶЫҢ Ш§ШіШӘ Ъ©ЩҮ ШҜШұ ШіШ§Ш®ШӘ Ъ©Ш§ШәШ° ЩҮЩ… ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ ЩҫШұЪ©ЩҶЩҶШҜЩҮ ЩҲ ЩҮЩ… ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…Ш§ШҜЩҮ ЩҫЩҲШҙШҙ ШҜЩҮЩҶШҜЩҮ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ. ЩҮЩ…ЪҶЩҶЫҢЩҶ Ш§ШІ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ ЩҫШұЪ©ЩҶЩҶШҜЩҮ Ъ©Ш§ШұШЁШұШҜЫҢ ШҜШұ Щ…ЩҲШ§ШҜЫҢ Щ…Ш§ЩҶЩҶШҜ ШұЩҶЪҜШҢ ЩҫЩҲШҙШҙШҢ ЩҫЩ„Ш§ШіШӘЫҢЪ©ШҢ Щ…ЩҮШұ ЩҲ Щ…ЩҲЩ… ЩҲ Ш¬ЩҲЩҮШұ ШЁШіЫҢШ§Шұ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ. ШіШ§ЫҢШұ Ъ©Ш§ШұШЁШұШҜЩҮШ§ЫҢ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШҜШұ ШөЩҶШ§ЫҢШ№ ШәШ°Ш§ЫҢЫҢШҢ ШўШұШ§ЫҢШҙЫҢ ЩҲ ШЁЩҮШҜШ§ШҙШӘЫҢ ЩҲ ШҜШ§ШұЩҲЫҢЫҢ Ш§ШіШӘ.

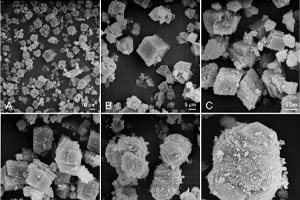

ШЁШұШ§ЫҢ ШӘЩҲЩ„ЫҢШҜ Ъ©Ш§ШәШ°ШҢ ШӘЩҲЩ„ЫҢШҜ Ъ©ЩҶЩҶШҜЩҮ ШЁЩҮ ШұЩҶЪҜШҜШ§ЩҶЩҮ Ш§ЫҢ ЩҶЫҢШ§ШІ ШҜШ§ШұШҜ Ъ©ЩҮ ШҜШ§ШұШ§ЫҢ ЩҲЫҢЪҳЪҜЫҢ ЩҮШ§ЫҢ ЩҶЩҲШұЫҢ Ш®ЩҲШЁ (ШұЩҲШҙЩҶШ§ЫҢЫҢ ШЁШ§Щ„Ш§ШҢ ШӘЫҢШұЪҜЫҢ ЩҲ ШЁШұШ§ЩӮЫҢШӘ) ЩҲ ЩӮШ§ШЁЩ„ЫҢШӘ ЪҶШ§Щҫ Ш®ЩҲШЁ ШЁШ§ШҙШҜ. Щ…ЩҲШұЩҒЩҲЩ„ЩҲЪҳЫҢ ШұЩҶЪҜШҜШ§ЩҶЩҮ ШЁШұШ§ЫҢ ШҜШ§ШҜЩҶ Ш§Ш«ШұШ§ШӘ ШұШҰЩҲЩ„ЩҲЪҳЫҢЪ©ЫҢ Щ…ЩҶШ§ШіШЁ Щ…ЩҮЩ… Ш§ШіШӘ. Ш®Щ„ЩҲШө Щ…ШӯШөЩҲЩ„ ЩҲ Ш№ШҜЩ… ЩҲШ¬ЩҲШҜ Ш°ШұШ§ШӘ ШЁШІШұЪҜ ШЁШұШ§ЫҢ ЩҒШұШіШ§ЫҢШҙ ШЁШіЫҢШ§Шұ Ъ©Щ… Ш¶ШұЩҲШұЫҢ Ш§ШіШӘ. ШЁЩҮ Ш·ЩҲШұ Щ…Ш№Щ…ЩҲЩ„ Щ…ЫҢШ§ЩҶЪҜЫҢЩҶ Ш§ЩҶШҜШ§ШІЩҮ Ш°ШұШ§ШӘ ШЁШ§ЫҢШҜ ШҜШұ Щ…ШӯШҜЩҲШҜЩҮ Ы°Щ«Ыі ШӘШ§ Ыұ Щ…ЫҢЪ©ШұЩҲЩҶ ШЁШ§ ЫҢЪ© ШӘЩҲШІЫҢШ№ ШЁШіЫҢШ§Шұ Ъ©ЩҲЪҶЪ© Ш§ЩҶШҜШ§ШІЩҮ Ш°ШұШ§ШӘ ШЁШ§ШҙШҜ. ШЁШұШ§ЫҢ ЩҫШұ Ъ©ШұШҜЩҶ Ъ©Ш§ШәШ° Ш§ШІ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁШ§ Ш§ЩҶШҜШ§ШІЩҮ Ш°ШұШ§ШӘ Щ…ШӘЩҲШіШ· вҖӢвҖӢЫұЩ«Ыө ШӘШ§ ЫіЩ«Ы° Щ…ЫҢЪ©ШұЩҲЩҶ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ.Щ…ЫҢШ§ЩҶЪҜЫҢЩҶ ШЁШ§ШұЪҜШ°Ш§ШұЫҢ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ ШЁШұШ§ЫҢ Ъ©Ш§ШәШ° ШЁШҜЩҲЩҶ ШұЩҲЪ©Шҙ ШӯШҜЩҲШҜ ЫІЫөЩӘ Ш§ШІ ЩҶШёШұ ЩҲШІЩҶЫҢ Ш§ШіШӘ ШҜШұ ШӯШ§Щ„ЫҢ Ъ©ЩҮ ШЁШұШ§ЫҢ ЩҶЩ…ШұШ§ШӘ Ъ©Ш§ШәШ° ШұЩҲЪ©Шҙ ШҙШҜЩҮ ШӯШҜЩҲШҜ ЫҙЫөЩӘ Ш§ШіШӘ.

ШҜШұ ШЁШіЫҢШ§ШұЫҢ Ш§ШІ Ъ©Ш§ШұШЁШұШҜЩҮШ§ЫҢ ЩҫЩ„ЫҢЩ…ШұЫҢШҢ ЩҫЩҲШҙШҙ ЩҲ ШҜШұШІЪҜЫҢШұШҢ Ъ©ШұШЁЩҶШ§ШӘЩҮШ§ЫҢ Ъ©Щ„ШіЫҢЩ… ШЁШ§ ШұЩҲШҙЩҶШ§ЫҢЫҢ ШЁШ§Щ„Ш§ ШЁШ§ Ш§ЩҶШҜШ§ШІЩҮ Ш°ШұШ§ШӘ Ъ©Ш§Щ…Щ„Ш§ЩӢ Ъ©ЩҶШӘШұЩ„ ШҙШҜЩҮ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ ЩҫШұЪ©ЩҶЩҶШҜЩҮ ЩҮШ§ЫҢ Ъ©Ш§ШұШЁШұШҜЫҢ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲЩҶШҜ ШӘШ§ ШҜШұ ШёШ§ЩҮШұШҢ Ш®ЩҲШ§Шө Щ…Ъ©Ш§ЩҶЫҢЪ©ЫҢ ЩҲ ЩҫШұШҜШ§ШІШҙЫҢ ШҜШұ Щ…ЩӮШ§ЫҢШіЩҮ ШЁШ§ Ш§Ъ©ШіШӘЩҶШҜШұЩҮШ§ЫҢ Ш§ШұШІШ§ЩҶ ЩӮЫҢЩ…ШӘ ШЁЩҮШЁЩҲШҜ ШӯШ§ШөЩ„ Ъ©ЩҶЩҶШҜ. ШЁЩҮ Ш·ЩҲШұ Щ…Ш№Щ…ЩҲЩ„ Ш§ЫҢЩҶ Щ…ШӯШөЩҲЩ„Ш§ШӘ ШҜШ§ШұШ§ЫҢ ШұЩҲШҙЩҶШ§ЫҢЫҢ ISO ШЁЫҢШҙ Ш§ШІ Ы№Ы°ЩӘ ЩҲ Ш§ЩҶШҜШ§ШІЩҮ Ш°ШұШ§ШӘ Ъ©Щ…ШӘШұ Ш§ШІ Ыі Щ…ЫҢЪ©ШұЩҲЩҶ ШЁШ§ ШЁШұШҙ Ш°ШұЩҮ Ш§ЫҢ Ъ©Щ…ШӘШұ Ш§ШІ ЫұЫ° Щ…ЫҢЪ©ШұЩҲЩҶ Ш®ЩҲШ§ЩҮЩҶШҜ ШЁЩҲШҜ. Ш§ЫҢЩҶ Щ…ШӯШөЩҲЩ„Ш§ШӘ ШЁЩҮ ШҜЩ„ЫҢЩ„ Ш®Щ„ЩҲШөШҢ Ш§ЩҶШҜШ§ШІЩҮ Ш°ШұШ§ШӘ ШұЫҢШІ ЩҲ Ъ©Щ…ШЁЩҲШҜ Ш°ШұШ§ШӘ ШЁШІШұЪҜ ШіШ®ШӘШҢ ШіШ§ЫҢШҙ ЩҶШіШЁШӘШ§ЩӢ Ъ©Щ…ЫҢ ШҜШ§ШұЩҶШҜШҢ ШЁЩҶШ§ШЁШұШ§ЫҢЩҶ ШіШ§ЫҢШҙ ШӘШ¬ЩҮЫҢШІШ§ШӘ ШұШ§ ШҜШұ ЩҒШұШўЫҢЩҶШҜЩҮШ§ЫҢ ШЁШұШҙЫҢ ШІЫҢШ§ШҜ Щ…Ш§ЩҶЩҶШҜ Ш§Ъ©ШіШӘШұЩҲЪҳЩҶ ЩҫЩ„ЫҢЩ…Шұ Ъ©Ш§ЩҮШҙ Щ…ЫҢ ШҜЩҮЩҶШҜ.

Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁШұШ§ЫҢ Ш§ШіШӘЩҒШ§ШҜЩҮ ШӯШҜШ§ЩӮЩ„ ШҜШұ ШЁШұШ®ЫҢ Ш§ШІ Ъ©Ш§ШұШЁШұШҜЩҮШ§ЫҢ ЩҒЩҲЩӮ Щ…Щ…Ъ©ЩҶ Ш§ШіШӘ ШЁЩҮ ШҙЪ©Щ„ЫҢ ШЁШ§ШҙШҜ (Ш§ШөШ·Щ„Ш§ШӯШ§ЩӢ GCC) ШӯШ§ШөЩ„ Ш§ШІ ШўШіЫҢШ§ШЁ Ъ©ШұШҜЩҶ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Ш·ШЁЫҢШ№ЫҢ ШЁШ§ШҙШҜ. Щ…ШӘЩҶШ§ЩҲШЁШ§ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҮЩ…ЪҶЩҶЫҢЩҶ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ ШӘЩҲШіШ· ЫҢЪ© Щ…ШіЫҢШұ ШҙЫҢЩ…ЫҢШ§ЫҢЫҢ ШӘЩҲЩ„ЫҢШҜ ШҙЩҲШҜ Ъ©ЩҮ ШҜШұ ШўЩҶ ШҜЫҢ Ш§Ъ©ШіЫҢШҜ Ъ©ШұШЁЩҶ ШЁЩҮ Щ…ШӯЩ„ЩҲЩ„ ЫҢЩҲЩҶ ЩҮШ§ЫҢ Ъ©Щ„ШіЫҢЩ… Ш§Ш¶Ш§ЩҒЩҮ Щ…ЫҢ ШҙЩҲШҜ ЩҲ ШҜШұ ЩҶШӘЫҢШ¬ЩҮ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШұШіЩҲШЁ Щ…ЫҢ Ъ©ЩҶШҜ Ъ©ЩҮ ШЁЩҮ ШўЩҶ PCC Щ…ЫҢ ЪҜЩҲЫҢЩҶШҜ.ЪҶЩҶЫҢЩҶ ШұШ§ЩҮЩҮШ§ЫҢ ШҙЫҢЩ…ЫҢШ§ЫҢЫҢ Щ…ЫҢ ШӘЩҲШ§ЩҶЩҶШҜ Ш§ШІ Ш§ЫҢЩҶ ЩҶШёШұ Ш¬Ш°Ш§ШЁ ШЁШ§ШҙЩҶШҜ Ъ©ЩҮ Щ…ШӯЩ„ЩҲЩ„ ЫҢЩҲЩҶЩҮШ§ЫҢ Ъ©Щ„ШіЫҢЩ… Щ…Щ…Ъ©ЩҶ Ш§ШіШӘ Ш§ШІ Щ…ЩҲШ§ШҜ ШўЩҮЪ©ЫҢ (CaO) ЫҢШ§ ЩҮЫҢШҜШұЩҲЪ©ШіЫҢШҜ ШўЩҮЪ© (Ca (OH) 2) ШӘЩҲЩ„ЫҢШҜ ШҙЩҲШҜШҢ ШЁЩҶШ§ШЁШұШ§ЫҢЩҶ ШӘЩҲЩ„ЫҢШҜ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁШ§ Ш§ШұШІШҙ ШөЩҶШ№ШӘЫҢ Ш§ШІ Щ…ЩҲШ§ШҜ ШІШ§ШҰШҜ Ш§Щ…Ъ©Ш§ЩҶ ЩҫШ°ЫҢШұ Ш§ШіШӘ. ШҜШұ ШәЫҢШұ Ш§ЫҢЩҶ ШөЩҲШұШӘ ШЁШ§Ш№Ш« Ш§ЫҢШ¬Ш§ШҜ Щ…ШҙЪ©Щ„Ш§ШӘ ЩҲ ЫҢШ§ ЩҮШІЫҢЩҶЩҮ ЩҮШ§ЫҢЫҢ ШЁШұШ§ЫҢ Ш§ЩҮШҜШ§ЩҒ ШҜЩҒШ№ Щ…ЫҢ ШҙЩҲШҜ.

ШӘШ№ШҜШ§ШҜЫҢ Ш§ШІ ЩҒШұШўЫҢЩҶШҜЩҮШ§ЫҢ ШөЩҶШ№ШӘЫҢШҢ Щ„Ш¬ЩҶ ЩҮШ§ЫҢ ШӯШ§ЩҲЫҢ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҲ ШӯШҜШ§ЩӮЩ„ ЫҢЪ© Щ…Ш§ШҜЩҮ Щ…Ш№ШҜЩҶЫҢ ШіЫҢЩ„ЫҢЪ©Ш§ШӘ ШұШ§ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…Ш§ШҜЩҮ ШІШ§ШҰШҜ ЩҒШұШўЫҢЩҶШҜ ШӘЩҲЩ„ЫҢШҜ Щ…ЫҢ Ъ©ЩҶЩҶШҜ. ЩӮШЁЩ„Ш§ЩӢ ЩҫЫҢШҙЩҶЩҮШ§ШҜ ШҙШҜЩҮ ШЁЩҲШҜ Ъ©ЩҮ ШЁШұШ§ЫҢ ШЁШ§ШІЫҢШ§ШЁЫҢ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Ш§ШІ Щ„Ш¬ЩҶ ЩҲ ЫҢШ§ ШЁШұШ§ЫҢ ШіЩҲШІШ§ЩҶШҜЩҶ Щ„Ш¬ЩҶ ШЁШұШ§ЫҢ ШӘШЁШҜЫҢЩ„ ШЁШ®ШҙЫҢ Ш§ШІ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁЩҮ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… Ш§ШІ Щ…ШіЫҢШұ ШҙЫҢЩ…ЫҢШ§ЫҢЫҢ ШЁЩҮ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШӘШЁШҜЫҢЩ„ ШҙЩҲШҜ.ЩҶЩ…ЩҲЩҶЩҮ Ш§ЫҢЩҶ Щ„Ш¬ЩҶ ЩҮШ§ ЩҶЩ…ЩҲЩҶЩҮ ЩҮШ§ЫҢЫҢ Ш§ШіШӘ Ъ©ЩҮ ШӘЩҲШіШ· Ъ©Ш§ШұШ®Ш§ЩҶЩҮ ЩҮШ§ЫҢ ШӘЩҲЩ„ЫҢШҜ Ъ©Ш§ШәШ° ШӘЩҲЩ„ЫҢШҜ Щ…ЫҢ ШҙЩҲШҜ (ЩҲ Ш§ШІ ШўЩҶЩҮШ§ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ “Щ„Ш¬ЩҶ Ъ©Ш§ШәШ°” ЫҢШ§ШҜ Щ…ЫҢ ШҙЩҲШҜ). ШӘЩ…Ш§Щ… Ъ©Ш§ШұШ®Ш§ЩҶЩҮ ЩҮШ§ЫҢ ШӘЩҲЩ„ЫҢШҜ Ъ©Ш§ШәШ° Щ…ЩӮШ§ШҜЫҢШұ ШІЫҢШ§ШҜЫҢ ШўШЁ Щ…ШөШұЩҒ Щ…ЫҢ Ъ©ЩҶЩҶШҜ. ШЁЩҮ Ш·ЩҲШұ Щ…Ш№Щ…ЩҲЩ„ Щ…ШӯШӘЩҲШ§ЫҢ Щ…ЩҲШ§ШҜ Ш¬Ш§Щ…ШҜ ШҜШұ ШўШәШ§ШІ ЩҒШұШўЫҢЩҶШҜ Ъ©Щ…ШӘШұ Ш§ШІ Ыұ Ш§ШіШӘ. ШЁЫҢШҙШӘШұ Ш§ЫҢЩҶ ШўШЁ Щ…Щ…Ъ©ЩҶ Ш§ШіШӘ ШЁШ§ШІЫҢШ§ЩҒШӘ ШҙЩҲШҜ Ш§Щ…Ш§ Щ…Ш№Щ…ЩҲЩ„Ш§ЩӢ ШӘЩ„ЩҒШ§ШӘ ШўЩҶ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ ЫІЫ° Щ…ШӘШұ Щ…Ъ©Ш№ШЁ ШҜШұ ЩҮШұ ШӘЩҶ Ъ©Ш§ШәШ° ШӘЩҲЩ„ЫҢШҜ ШҙШҜЩҮ ШЁШ§ШҙШҜ. Ш§ЫҢЩҶ ШўШЁ ШЁШ§ Ш§Щ„ЫҢШ§ЩҒ ЩҲ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ Щ…Ш§ЩҶЩҶШҜ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ…ШҢ Ъ©Ш§ШҰЩҲЩ„ЩҶ ЩҲ ШӘШ§Щ„Ъ© ЩҲ ШіШ§ЫҢШұ Щ…ЩҲШ§ШҜ Ш§ЩҒШІЩҲШҜЩҶЫҢ Щ…Ш§ЩҶЩҶШҜ ЩҶШҙШ§ШіШӘЩҮШҢ Щ„Ш§ШӘЪ©ШіШҢ Щ…ЩҲШ§ШҜ ШұЩҲШҙЩҶ Ъ©ЩҶЩҶШҜЩҮ ЩҶЩҲШұЫҢ ЩҲ ШұЩҶЪҜЩҮШ§ ШҙШ§ШұЪҳ Щ…ЫҢ ШҙЩҲШҜ. ЩҒШ§Ш¶Щ„Ш§ШЁ Ш§ШІ ШҜШіШӘЪҜШ§ЩҮ Ъ©Ш§ШәШ° ШЁЩҮ ШҜШіШӘЪҜШ§ЩҮ ШӘШөЩҒЫҢЩҮ ШўШЁ ЩҫЩ…Щҫ Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ ШҜШұ ШўЩҶ Щ…ЩҲШ§ШҜ Ш¬Ш§Щ…ШҜ ШӘЩҲШіШ· Щ„Ш®ШӘЩҮ ШіШ§ШІЫҢ ЩҲ ШұШіЩҲШЁ Ш§ШІ ШЁЫҢЩҶ Щ…ЫҢ ШұЩҲЩҶШҜ.

ШҜШұ ШЁШіЫҢШ§ШұЫҢ Ш§ШІ Щ…ЩҲШ§ШұШҜ Ш§ШІ ШҜШұЩ…Ш§ЩҶ ШЁЫҢЩҲЩ„ЩҲЪҳЫҢЪ©ЫҢ Ш«Ш§ЩҶЩҲЫҢЩҮ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ. Щ„Ш¬ЩҶ ШӯШ§ШөЩ„ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…Ш«Ш§Щ„ ШҜШұ ЫҢЪ© ЩҒЫҢЩ„ШӘШұ ЩҫШұШі ЫҢШ§ ШҜШұ ЫҢЪ© ЩҫЫҢЪҶ Щ…Ш№Щ…ЩҲЩ„Ш§ЩӢ ШӯШҜШ§ЩӮЩ„ ШӘШ§ ШӯШҜЫҢ ШўШЁЪҜЫҢШұЫҢ Щ…ЫҢ ШҙЩҲШҜ(ШҜШұ ЩҮШұ ШҜЩҲ Щ…ЩҲШұШҜ Ш§ЫҢЩҶ ШўШЁЫҢШ§ШұЫҢ Щ…Ъ©Ш§ЩҶЫҢЪ©ЫҢ Ш§ШіШӘ). Ш§ЫҢЩҶ Щ„Ш¬ЩҶ ШұШ§ ШЁЩҮ Щ…ЩӮШҜШ§Шұ Ш¬Ш§Щ…ШҜ Щ…Ш№Щ…ЩҲЩ„Ш§ЩӢ Ы¶Ы° ШӘШ§ Ы·Ы° ШҜШұШөШҜ Щ…ШӘЩ…ШұЪ©ШІ Щ…ЫҢ Ъ©ЩҶШҜ. Ъ©Ш§ШұШ®Ш§ЩҶЩҮ ЩҮШ§ЫҢ ШӘЩҲЩ„ЫҢШҜ Ъ©Ш§ШәШ° ШЁШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Ъ©Ш§ШәШ°ЩҮШ§ЫҢ ШЁШ§Ш·Щ„ЩҮ ШЁШ§ШІЫҢШ§ШЁЫҢ ШҙШҜЩҮ ЫҢЪ© ЩҒШұШўЫҢЩҶШҜ ШӘЪ©Щ…ЫҢЩ„ЫҢ ШҜШ§ШұЩҶШҜ Ъ©ЩҮ ШҜШұ ШўЩҶ Ъ©Ш§ШәШ°ЩҮШ§ЫҢ ШЁШ§Ш·Щ„ЩҮ ШҙЪ©ШіШӘЩҮ Щ…ЫҢ ШҙЩҲЩҶШҜ ЩҲ Ш§Щ„ЫҢШ§ЩҒ Ш§ШІ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ ШҜЫҢЪҜШұ Ш¬ШҜШ§ Щ…ЫҢ ШҙЩҲЩҶШҜ. ШЁЩҮ Ш¬ШІ Ш§Щ„ЫҢШ§ЩҒШҢ ШЁЩҮЩ…ШұШ§ЩҮ ШўШЁ ШҙШ§ШұЪҳ ШҙШҜЩҮ Ш§ШІ ШҜШіШӘЪҜШ§ЩҮ Ъ©Ш§ШәШ° ШЁЩҮ ШӘШөЩҒЫҢЩҮ ШўШЁ ЩҮШҜШұ ШұЩҒШӘЩҮ Щ…ЫҢ ШұЩҲЩҶШҜ. Ш§ЪҜШұ Ъ©Ш§ШұШ®Ш§ЩҶЩҮ ШӘЩҲЩ„ЫҢШҜ Ъ©Ш§ШәШ° Ш®Ш§Ъ©ШіШӘШұЫҢ ШЁШ§ШҙШҜШҢ ЩҒШұШ§ЫҢЩҶШҜ Ш¬ШҜШ§ШіШ§ШІЫҢ Ш§Щ„ЫҢШ§ЩҒ ЩҲ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ ЩҫЫҢЪҶЫҢШҜЩҮ ШӘШұ Ш§ШіШӘ ЩҲ Ш§ШІ ЩҒШұШўЫҢЩҶШҜ Ш¬ЩҲЩҮШұ Ъ©ШҙЫҢ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ Ъ©ЩҶШҜ. ЩҒШұШ§ЫҢЩҶШҜ Ш¬ЩҲЩҮШұ ШІШҜШ§ЫҢЫҢШҢ Ш§Щ„ЫҢШ§ЩҒ ШіЩ„ЩҲЩ„ШІ ШұШ§ Ш§ШІ ШіШ§ЫҢШұ Щ…ЩҲШ§ШҜ Щ…ЩҲШ¬ЩҲШҜ ШҜШұ Ъ©Ш§ШәШ° ШЁШ§ШІЫҢШ§ЩҒШӘ ШҙШҜЩҮ ШЁШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ЩҒЩҶШ§ЩҲШұЫҢ ШҙЩҶШ§ЩҲШұ ШіШ§ШІЫҢ ЩҲ ШҜЪ©Ш§ЩҶШӘШ§ШіЫҢЩҲЩҶ ШЁШұШ§ЫҢ Ш¬ШҜШ§ШіШ§ШІЫҢ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ ЩҲ Ш§Щ„ЫҢШ§ЩҒ Ш¬ШҜШ§ Щ…ЫҢ Ъ©ЩҶШҜ. ШЁШ§ Ш§ЫҢЩҶ ЩҲШ¬ЩҲШҜ ШЁШ§ШІЫҢШ§ШЁЫҢ ЫұЫ°Ы°ЩӘ Ш§Щ„ЫҢШ§ЩҒ Ш§Щ…Ъ©Ш§ЩҶ ЩҫШ°ЫҢШұ ЩҶЫҢШіШӘ ШЁЩҶШ§ШЁШұШ§ЫҢЩҶ Щ…ЩӮШҜШ§Шұ Щ…Ш№ЫҢЩҶЫҢ Ш§ШІ Ш§Щ„ЫҢШ§ЩҒ ШҜШұ Щ„Ш¬ЩҶ ШІШЁШ§Щ„ЩҮ ЩҲШ¬ЩҲШҜ ШҜШ§ШұШҜ. ШЁЩҮ Ш·ЩҲШұ Щ…Ш№Щ…ЩҲЩ„ ШЁШұШ§ЫҢ ЩҮШұ ЫұЫ°Ы° ШӘЩҶ Ъ©Ш§ШәШ° ШЁШ§ШІЫҢШ§ЩҒШӘЫҢ Ъ©ЩҮ ШЁШ§ШІЫҢШ§ЩҒШӘ Щ…ЫҢ ШҙЩҲШҜШҢ ЫІЫө ШӘЩҶ Щ„Ш¬ЩҶ ШІШЁШ§Щ„ЩҮ ШӘЩҲЩ„ЫҢШҜ Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ ШӯШ§ЩҲЫҢ ЫөЫ°-Ы¶Ы°ЩӘ Щ…ЩҲШ§ШҜ ШўЩ„ЫҢ Ш§ШіШӘ. Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ ШЁШ§ЩӮЫҢЩ…Ш§ЩҶШҜЩҮ Ш№Щ…ШҜШӘШ§ ШҙШ§Щ…Щ„ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҲ Ъ©Ш§ШҰЩҲЩ„ЩҶ Ш§ШіШӘ.

ШЁЩҮ Ш·ЩҲШұ Щ…Ш№Щ…ЩҲЩ„ Ш¶Ш§ЫҢШ№Ш§ШӘ Щ…Ш§ШҙЫҢЩҶ Ъ©Ш§ШәШ°ЫҢ Щ…Щ…Ъ©ЩҶ Ш§ШіШӘ ЫіЩӘ Ш§ШІ Ъ©Ш§ШәШ° ШӘЩҲЩ„ЫҢШҜ ШҙШҜЩҮ ШЁШ§ШҙШҜ ШҜШұ ШӯШ§Щ„ЫҢ Ъ©ЩҮ ШІШЁШ§Щ„ЩҮ ЩҮШ§ЫҢ Ъ©Ш§ШұШ®Ш§ЩҶЩҮ ШЁШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Ъ©Ш§ШәШ° ШЁШ§Ш·Щ„ЩҮ Щ…Щ…Ъ©ЩҶ Ш§ШіШӘ ЫІЫөЩӘ Ъ©Ш§ШәШ° ШӘЩҲЩ„ЫҢШҜ ШҙШҜЩҮ ШЁШ§ШҙШҜ. ШЁЩҶШ§ШЁШұШ§ЫҢЩҶ Ъ©Ш§ШұШ®Ш§ЩҶЩҮ ЩҮШ§ЫҢ ШӘЩҲЩ„ЫҢШҜ Ъ©Ш§ШәШ° ШЁШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Ъ©Ш§ШәШ° ШЁШ§ШІЫҢШ§ШЁЫҢ ШҙШҜЩҮ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…Ш§ШҜЩҮ Ш§ЩҲЩ„ЫҢЩҮ Щ…ЩӮШ§ШҜЫҢШұ ЩӮШ§ШЁЩ„ ШӘЩҲШ¬ЩҮ ШЁЫҢШҙШӘШұЫҢ Ш§ШІ Щ„Ш¬ЩҶ Ъ©Ш§ШәШ° ШӘЩҲЩ„ЫҢШҜ Щ…ЫҢ Ъ©ЩҶЩҶШҜ.Щ…ЩӮШҜШ§Шұ Щ„Ш¬ЩҶ ШІШЁШ§Щ„ЩҮ ШӘЩҲЩ„ЫҢШҜ ШҙШҜЩҮ ШӘЩҲШіШ· ШөЩҶШ№ШӘ Ъ©Ш§ШәШ° ШіШ§ШІЫҢ Ш§ШұЩҲЩҫШ§ ЪҶЩҶШҜЫҢЩҶ Щ…ЫҢЩ„ЫҢЩҲЩҶ ШӘЩҶ ШҜШұ ШіШ§Щ„ Ш§ШіШӘ.ШӘШ№ШҜШ§ШҜЫҢ Ш§ШІ ШұШ§ЩҮЩҮШ§ЫҢ ШҜЩҒШ№ Щ„Ш¬ЩҶ Ъ©Ш§ШәШ° ЩҲШ¬ЩҲШҜ ШҜШ§ШұШҜ Ш§ШІ Ш¬Щ…Щ„ЩҮШҢ ШіЩҲШ®ШӘЩҶ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ ШіЩҲШ®ШӘ Ш¬Ш§ЫҢЪҜШІЫҢЩҶ ШҜШұ Ъ©ЩҲШұЩҮ ЩҮШ§ЫҢ ШіЫҢЩ…Ш§ЩҶШҢ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ШӯШұШ§ШұШӘ ШҜШұ Щ…ШӯЩ„ШҢ Ъ©Щ…ЩҫЩҲШіШӘ Ъ©ШұШҜЩҶШҢ ЪҜШіШӘШұШҙ ШІЩ…ЫҢЩҶ ЩҲ Щ…ШӯЩ„ ШҜЩҒЩҶ ШІШЁШ§Щ„ЩҮ.

ШҜШұ ШЁШіЫҢШ§ШұЫҢ Ш§ШІ Ъ©ШҙЩҲШұЩҮШ§ШҢ Щ…ЩӮШұШұШ§ШӘ ШҜЩӮЫҢЩӮ ШӘШұ ШҜШұ ШІЩ…ЫҢЩҶЩҮ ШҜЩҒЩҶ ШІШЁШ§Щ„ЩҮ ЩҮШ§ЫҢ ШўЩ„ЫҢ Щ…ЩҶШ¬Шұ ШЁЩҮ Ш§ЩҒШІШ§ЫҢШҙ ШіЩҲШІШ§ЩҶШҜЩҶ Щ„Ш¬ЩҶ Ъ©Ш§ШәШ° ШҙШҜЩҮ Ш§ШіШӘШҢ ШЁЩҶШ§ШЁШұШ§ЫҢЩҶ Ш§Ъ©ЩҶЩҲЩҶ ШЁЫҢШҙ Ш§ШІ ЩҶЫҢЩ…ЫҢ Ш§ШІ Щ„Ш¬ЩҶ ШҜШұ Ш§ШұЩҲЩҫШ§ЫҢ ШәШұШЁЫҢ ШЁЩҮ Ш§ЫҢЩҶ ШұЩҲШҙ ШҜЩҒШ№ Щ…ЫҢ ШҙЩҲШҜ. Ш§ЫҢЩҶ ШұЩҲШҙ Ш§Щ…Ъ©Ш§ЩҶ ШЁШ§ШІЫҢШ§ШЁЫҢ Ш§ЩҶШұЪҳЫҢ ЪҜШұЩ…Ш§ЫҢЫҢШҢ ШӯШ°ЩҒ Щ…ЩҲШ§ШҜ ШўЩ„ЫҢ Ш®Ш·ШұЩҶШ§Ъ© ЩҲ Ъ©Ш§ЩҮШҙ ШӯШ¬Щ… ШІШЁШ§Щ„ЩҮ ШұШ§ ЩҒШұШ§ЩҮЩ… Щ…ЫҢ Ъ©ЩҶШҜ.ЩҶЫҢШұЩҲЪҜШ§ЩҮ ЩҮШ§ЫҢ Ш§ШӯШӘШұШ§ЩӮШҢ Ъ©ЩҮ Щ…Ш·Ш§ШЁЩӮ ШЁШ§ Ш¶ЩҲШ§ШЁШ· ЩҲ Щ…ЩӮШұШұШ§ШӘ Ш§ЩҶШӘШҙШ§Шұ ЩҮШіШӘЩҶШҜШҢ ШЁШұШ§ЫҢ Ш§ШіШӘШ®ШұШ§Ш¬ Ш§ЩҶШұЪҳЫҢ ШҜШұ ЩҮЩҶЪҜШ§Щ… ШӘЩҲЩ„ЫҢШҜ Ш®Ш§Ъ©ШіШӘШұ Щ„Ш¬ЩҶ Ъ©Ш§ШәШ° (PSA) Ш·ШұШ§ШӯЫҢ ШҙШҜЩҮ Ш§ЩҶШҜ. ЩҒЩҶ ШўЩҲШұЫҢ ЩҮШ§ЫҢ Ш§ШӯШӘШұШ§ЩӮ Щ…ЫҢ ШӘЩҲШ§ЩҶЩҶШҜ ШҙШ§Щ…Щ„ Ъ©ЩҲШұЩҮ Ш«Ш§ШЁШӘШҢ ШЁШіШӘШұ Щ…Ш§ЫҢШ№Ш§ШӘ ЩҲ Ъ©ЩҲШұЩҮ ЩҮШ§ЫҢ ШҜЩҲШ§Шұ ШЁШ§ШҙЩҶШҜ. Ш§ШӯШӘШұШ§ЩӮ ШЁШіШӘШұ ШіЫҢШ§Щ„ (FBC) Ш§ШәЩ„ШЁ ЩҒЩҶШ§ЩҲШұЫҢ Ш§ЩҶШӘШ®Ш§ШЁ ШҙШҜЩҮ ШЁШ§ ШЁШ§ШІШҜЩҮ Ш§ЩҶШӘЩӮШ§Щ„ ШӯШұШ§ШұШӘ ШЁШ§Щ„Ш§ ЩҲ ЩҮШІЫҢЩҶЩҮ ШіШұЩ…Ш§ЫҢЩҮ Ъ©Щ… Ш§ШіШӘ ЩҲ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ Щ„Ш¬ЩҶ ШўЩ„ЫҢ ШўШЁЫҢ ШұШ§ Ъ©ЩҶШӘШұЩ„ Ъ©ЩҶШҜ.

ШӘШұЪ©ЫҢШЁ PSA Щ…Ш№Щ…ЩҲЩ„Ш§ЩӢ Ш§ШІ Щ…Ш®Щ„ЩҲШ·ЫҢ Ш§ШІ Щ…ЩҲШ§ШҜ ШәЫҢШұ ШўЩ„ЫҢ ШӘШҙЪ©ЫҢЩ„ Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ Ш№Щ…ШҜШӘШ§ЩӢ Ш§ШІ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҲ Ъ©Ш§ШҰЩҲЩ„ЩҶ Щ…ЩҲШ¬ЩҲШҜ ШҜШұ Щ„Ш¬ЩҶ Ъ©Ш§ШәШ°ЩҮШ§ЫҢ ШЁШ§Ш·Щ„ЩҮ ШӘШҙЪ©ЫҢЩ„ ШҙШҜЩҮ Ш§ШіШӘ. Ш·ЫҢЩҒ ШҜЫҢЪҜШұЫҢ Ш§ШІ ШұЩҶЪҜШҜШ§ЩҶЩҮ ЩҮШ§ЫҢ Щ…Ш№ШҜЩҶЫҢ ЩҶЫҢШІ Щ…Щ…Ъ©ЩҶ Ш§ШіШӘ ШҜШұ Щ„Ш¬ЩҶ Ъ©Ш§ШәШ°ЩҮШ§ЫҢ ШЁШ§Ш·Щ„ЩҮ ЩҲШ¬ЩҲШҜ ШҜШ§ШҙШӘЩҮ ШЁШ§ШҙШҜ Ш§ШІ Ш¬Щ…Щ„ЩҮ ШӘШ§Щ„Ъ©ШҢ ШҜЫҢ Ш§Ъ©ШіЫҢШҜ ШӘЫҢШӘШ§ЩҶЫҢЩҲЩ…ШҢ ШұШі Ъ©Щ„ШіЫҢЩҶЩҮШҢ ШЁЩҶШӘЩҲЩҶЫҢШӘШҢ ШӘШұЫҢ ЩҮЫҢШҜШұШ§ШӘ ШўЩ„ЩҲЩ…ЫҢЩҶЫҢЩҲЩ… ЩҲ ШіЫҢЩ„ЫҢШі ШұШіЩҲШЁ ЫҢШ§ЩҒШӘЩҮ.ЩҮЩҶЪҜШ§Щ…ЫҢ Ъ©ЩҮ ЩҒШұШўЫҢЩҶШҜ ШіЩҲШІШ§ЩҶШҜЩҶ ШҜШұ ШҜЩ…Ш§ЫҢ Щ…ЩҶШ·ЩӮЩҮ Ы¶Ы°Ы°-ЫёЫ°Ы° ШҜШұШ¬ЩҮ ШіШ§ЩҶШӘЫҢЪҜШұШ§ШҜ Ъ©ЩҶШӘШұЩ„ Щ…ЫҢ ШҙЩҲШҜШҢ Ш®Ш§Ъ©ШіШӘШұ ШӯШ§ЩҲЫҢ Щ…Ш®Щ„ЩҲШ·ЫҢ Ш§ШІ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ…ШҢ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ЩҲ Щ…ШӘШ§Ъ©Ш§ШҰЩҲЩ„ЫҢЩҶ ШЁЩҮ ЩҮЩ…ШұШ§ЩҮ Щ…ЩӮШ§ШҜЫҢШұ Ш¬ШІШҰЫҢ Ш§ШІ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ ШҜЫҢЪҜШұ Ш§ШіШӘ. Ш№Щ„Ш§ЩҲЩҮ ШЁШұ Ш§ЫҢЩҶ Щ…Щ…Ъ©ЩҶ Ш§ШіШӘ Щ…ЩӮШҜШ§ШұЫҢ Ъ©ШұШЁЩҶ ШҜШұ Ш§Ш«Шұ ШіЩҲШ®ШӘЩҶ ШӘШұЪ©ЫҢШЁШ§ШӘ ШўЩ„ЫҢ ШЁШ§ЩӮЫҢ ШЁЩ…Ш§ЩҶШҜ.

ЩҮЩҶЪҜШ§Щ…ЫҢ Ъ©ЩҮ ШіЩҲШІШ§ЩҶШҜЩҶ ШҜШұ ШҜЩ…Ш§ЫҢ ШЁШ§Щ„Ш§ШӘШұ Ш§ШІ ЫёЫ°Ы° ШҜШұШ¬ЩҮ ШіШ§ЩҶШӘЫҢЪҜШұШ§ШҜ Ш§ШӘЩҒШ§ЩӮ Щ…ЫҢ Ш§ЩҒШӘШҜ ЫҢШ§ ЩҮЩҶЪҜШ§Щ…ЫҢ Ъ©ЩҮ ШҜЩ…Ш§ЫҢ ШіЩҲШІШ§ЩҶШҜЩҶ Ъ©ЩҶШӘШұЩ„ ЩҶЩ…ЫҢ ШҙЩҲШҜ (Ш§ШәЩ„ШЁ Ш№Щ…Щ„ Щ…ЫҢ ШҙЩҲШҜ) ШҜШұ Ш§ЫҢЩҶ ШөЩҲШұШӘ ШЁЫҢШҙШӘШұ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Щ…ЩҲШ¬ЩҲШҜ ШЁЩҮ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ШӘШ¬ШІЫҢЩҮ Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ Щ…Щ…Ъ©ЩҶ Ш§ШіШӘ ШЁШ§ Ъ©Ш§ШҰЩҲЩ„ЩҶ ЩҲ ШіШ§ЫҢШұ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ Ш¬ШІШҰЫҢ ЩҲШ§Ъ©ЩҶШҙ ЩҶШҙШ§ЩҶ ШҜЩҮШҜ ЩҲ ШіЫҢЩ„ЫҢЪ©Ш§ШӘ ШўЩ„ЩҲЩ…ЫҢЩҶЫҢЩҲЩ… Ъ©Щ„ШіЫҢЩ… ШҙЫҢШҙЩҮ Ш§ЫҢ ШіШ®ШӘ ЫҢШ§ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ Щ…Ш§ЩҶЩҶШҜ ЪҳЩ„ЩҶЫҢШӘ Ш§ЫҢШ¬Ш§ШҜ Ъ©ЩҶШҜ.

ШҜШұ Щ…ЩҲШ§ШұШҜЫҢ Ъ©ЩҮ ЩҮШҜЩҒ Ш§ШөЩ„ЫҢ ШЁШ§ШІЫҢШ§ШЁЫҢ Ш§ЩҶШұЪҳЫҢ Ш§ШіШӘШҢ Ш§ШӯШӘШұШ§ЩӮ ШЁШіШӘШұ ШіЫҢШ§Щ„ ШЁШұШ§ЫҢ Ъ©Ш§Шұ ШҜШұ ШҜЩ…Ш§ЫҢ ШЁШ§Щ„Ш§ Ш§ШіШӘ (ШЁЫҢЩҶ ЫёЫ°Ы° ШҜШұШ¬ЩҮ ШіШ§ЩҶШӘЫҢЪҜШұШ§ШҜ ШӘШ§ ЫұЫ°Ы°Ы° ШҜШұШ¬ЩҮ ШіШ§ЩҶШӘЫҢЪҜШұШ§ШҜ) Ш§Щ…Ш§ ШЁШ§ ШІЩ…Ш§ЩҶ Ш§ЩӮШ§Щ…ШӘ ШЁШіЫҢШ§Шұ Ъ©ЩҲШӘШ§ЩҮ ЩҲ Ъ©Щ…ШӘШұ Ш§ШІ Ыі ШҜЩӮЫҢЩӮЩҮ Ш·ШұШ§ШӯЫҢ ШҙШҜЩҮ Ш§ШіШӘ. ШҜШұ Ш§ЫҢЩҶ ШҙШұШ§ЫҢШ· ШӘШ¬ШІЫҢЩҮ ЩҶШ§ЩӮШөЫҢ Ш§ШІ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҲШ¬ЩҲШҜ ШҜШ§ШұШҜ ЩҲ Щ…Щ…Ъ©ЩҶ Ш§ШіШӘ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ ШіЫҢЩ„ЫҢЪ©Ш§ШӘ ШҙЫҢШҙЩҮ Ш§ЫҢ ШіШ®ШӘ Ш§ЫҢШ¬Ш§ШҜ ШҙЩҲШҜ. ШӘШ¬ШІЫҢЩҮ ЩҶШ§ЩӮШө Ш§ШӯШӘЩ…Ш§Щ„Ш§ЩӢ ШЁЩҮ ШҜЩ„ЫҢЩ„ ШІЩ…Ш§ЩҶ Ъ©Ш§ЩҒЫҢ ШЁШұШ§ЫҢ Ш§ЩҶШӘЩӮШ§Щ„ Ъ©Ш§ЩҒЫҢ ЪҜШұЩ…Ш§ ШЁЩҮ ЩҲШіШ· ШӘЩҲШҜЩҮ ЩҮШ§ЫҢ ШЁШІШұЪҜ Ш§ШіШӘ. Щ…ЩӮШҜШ§ШұЫҢ Ш§ШІ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ШӘШҙЪ©ЫҢЩ„ ШҙШҜЩҮ ШЁЩ„Ш§ЩҒШ§ШөЩ„ЩҮ ШЁШ§ Ъ©Ш§ШҰЩҲЩ„ЩҶ ЩҲШ§Ъ©ЩҶШҙ ЩҶШҙШ§ЩҶ Щ…ЫҢ ШҜЩҮШҜ ЩҲ Ш§ЫҢЩҶ ШЁШ§Ш№Ш« Ъ©Ш§ЩҮШҙ ШЁЫҢШҙШӘШұ Щ…ЩӮШҜШ§Шұ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ШўШІШ§ШҜ ШҜШұ Ш®Ш§Ъ©ШіШӘШұ Щ…ЫҢ ШҙЩҲШҜ.ШЁШ№Щ„Ш§ЩҲЩҮ Щ…Щ…Ъ©ЩҶ Ш§ШіШӘ Щ…ЩӮШҜШ§ШұЫҢ Ъ©ШұШЁЩҶ Ш§ШІ ШіЩҲШ®ШӘЩҶ Щ…ЩҲШ§ШҜ ШўЩ„ЫҢ ШЁШ§ЩӮЫҢ Щ…Ш§ЩҶШҜЩҮ ШЁШ§ШҙШҜ.

Ш§ШіШӘЩҒШ§ШҜЩҮ ЩҮШ§ЫҢ ШЁШ№ШҜЫҢ Ш§ШІ Ш®Ш§Ъ©ШіШӘШұ (PSA) ШҙШ§Щ…Щ„ ШӘЩҲЩ„ЫҢШҜ ШіЫҢЩ…Ш§ЩҶШҢ ШЁЩ„ЩҲЪ© ЩҮШ§ЫҢ ШЁШӘЩҲЩҶЫҢ ШіШЁЪ© ЩҲ ЪҜШіШӘШұШҙ ШІЩ…ЫҢЩҶ Ш§ШіШӘ. ШЁШ§ Ш§ЫҢЩҶ ШӯШ§Щ„ PSA ШҜШұ Ш§ЫҢЩҶ ШЁШұЩҶШ§Щ…ЩҮ ЩҮШ§ Ш§ШұШІШҙ Ъ©Щ…ЫҢ ШҜШ§ШұШҜ ЫҢШ§ ЩҮЫҢЪҶ Ш§ШұШІШҙЫҢ ЩҶШҜШ§ШұШҜ. PSA ШЁШ§ЩӮЫҢЩ…Ш§ЩҶШҜЩҮ ШЁЩҮ Ш·ЩҲШұ ШіЩҶШӘЫҢ ШЁЩҮ Щ…ШӯЩ„ ШҜЩҒЩҶ ШІШЁШ§Щ„ЩҮ Щ…ЫҢ ШұЩҲШҜ Ш§Щ…Ш§ ШЁЩҮ ШҜЩ„ЫҢЩ„ Щ…ШӯШӘЩҲШ§ЫҢ ШўШІШ§ШҜ ШўЩҮЪ© (Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ…) PSAШҢ Ш§ЫҢЩҶ ЪҜШІЫҢЩҶЩҮ Ъ©Щ…ШұЩҶЪҜ Щ…ЫҢ ШҙЩҲШҜ. PSA ШЁЩҮ ШҜЩ„ЫҢЩ„ Щ…ШӯШӘЩҲШ§ЫҢ ШўЩҮЪ© ШўШІШ§ШҜ Ъ©ЩҮ ШЁШ§ ШҜЫҢ Ш§Ъ©ШіЫҢШҜ Ъ©ШұШЁЩҶ Ш§ШӘЩ…ШіЩҒШұ ЩҲШ§Ъ©ЩҶШҙ Ш®ЩҲШ§ЩҮШҜ ШҜШ§ШҜШҢ ШЁШ§Ш№Ш« Ш¶Ш№ЫҢЩҒ ШҙШҜЩҶ Щ…Ш§ШӘШұЫҢШі ШЁШӘЩҶ ШҜШұ Ш·ЫҢ ЫҢЪ© ШҜЩҲШұЩҮ ШІЩ…Ш§ЩҶЫҢ ШЁШұШ§ЫҢ Ш§ШіШӘЩҒШ§ШҜЩҮ ШҜШұ ШЁШӘЩҶ ШіШ§Ш®ШӘШ§ШұЫҢ Щ…Ш®Щ„ЩҲШ· ЩҶЩ…ЫҢ ШҙЩҲШҜ. ШЁЩҶШ§ШЁШұШ§ЫҢЩҶ Ш§ШІ ЩӮШЁЩ„ Ш§ЩҶЪҜЫҢШІЩҮ Ш§ЫҢ ШЁШұШ§ЫҢ ШӘЩҲЩ„ЫҢШҜ ЩҲ ЫҢШ§ ШЁШ§ШІЫҢШ§ШЁЫҢ Щ…ЩҲШ§ШҜ ШЁШ§Щ„ЩӮЩҲЩҮ Щ…ЩҒЫҢШҜ Ш§ШІ Щ„Ш¬ЩҶ Ъ©Ш§ШәШ° ЫҢШ§ Ш®Ш§Ъ©ШіШӘШұ ШӘЩҲЩ„ЫҢШҜ ШҙШҜЩҮ ШӘЩҲШіШ· ШіЩҲШІШ§ЩҶШҜЩҶ ШўЩҶ ЩҲШ¬ЩҲШҜ ШҜШ§ШҙШӘЩҮ Ш§ШіШӘ.

Ш¬ШҜШ§ШіШ§ШІЫҢ ЩҫШұЪ©ЩҶЩҶШҜЩҮ ЩҮШ§ЫҢ Ш®Ш§Щ„Шө Ш§ШІ Ъ©ШұШЁЩҶ ЩҲ ЫҢШ§ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ ШіЫҢЩ„ЫҢЪ©Ш§ШӘ ШіШ®ШӘ ШҜШұ Ш®Ш§Ъ©ШіШӘШұ ШӘЩҲЩ„ЫҢШҜ ШҙШҜЩҮ ШҜШұ ШҙШұШ§ЫҢШ· Ш§ШӯШӘШұШ§ЩӮ ШЁШіЫҢШ§Шұ ШҜШҙЩҲШ§Шұ Ш§ШіШӘ. ШЁЩҮ ЩҮЩ…ЫҢЩҶ ШӘШұШӘЫҢШЁ Ш§ЩҒШІЩҲШҜЩҶ Щ…ЩҲШ§ШҜ ШЁЪ©Шұ ШЁШұШ§ЫҢ ЩҫЩҲШҙШ§ЩҶШҜЩҶ Ш§Ш«ШұШ§ШӘ Щ…Ш®ШұШЁ Ъ©ШұШЁЩҶ ЫҢШ§ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ ШіЫҢЩ„ЫҢЪ©Ш§ШӘ ШіШ®ШӘ ЩҲШ§Ъ©ЩҶШҙ ЩҶШ§ЩҫШ°ЫҢШұ Щ…ЩҲЩҒЩӮЫҢШӘ ШўЩ…ЫҢШІ ЩҶШЁЩҲШҜЩҮ Ш§ШіШӘ.ШҜШұ ЪҜШ°ШҙШӘЩҮ ЩҶШІШҜЫҢЪ© ШЁШіЫҢШ§ШұЫҢ Ш§ШІ Щ…ШҙШ®ШөШ§ШӘ Ш«ШЁШӘ Ш§Ш®ШӘШұШ§Ш№ ЩҲШ¬ЩҲШҜ ШҜШ§ШұШҜ Ъ©ЩҮ ЩҒШұШўЫҢЩҶШҜЩҮШ§ЫҢ Ш§ШөЩ„Ш§Шӯ Ш®ШөЩҲШөЫҢШ§ШӘ Щ„Ш¬ЩҶ ЫҢШ§ PSA ШұШ§ ШЁЩҮ ЪҜЩҲЩҶЩҮ Ш§ЫҢ ШӘЩҲШөЫҢЩҒ Щ…ЫҢ Ъ©ЩҶШҜ Ъ©ЩҮ ЩҫШұЪ©ЩҶЩҶШҜЩҮ ЩҮШ§ЫҢ ШЁШ§ШІЫҢШ§ЩҒШӘЫҢ ШұШ§ ШЁШұШ§ЫҢ ШіШ§Ш®ШӘ Ъ©Ш§ШәШ° Щ…ЩҶШ§ШіШЁ Ъ©ЩҶШҜ Ш§Щ…Ш§ Ш§ЫҢЩҶЩҮШ§ ШҜШұ ШҜШіШӘЫҢШ§ШЁЫҢ ШЁЩҮ Щ…ШіЫҢШұЫҢ ШЁШұШ§ЫҢ ШЁШ§ШІЫҢШ§ШЁЫҢ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… В ШЁШ§ Ш®ШөЩҲШөЫҢШ§ШӘ ШұЩҲШҙЩҶЫҢ ШЁШ§Щ„Ш§ ЩҲ ШіШ§ЫҢШҙ Ъ©Щ… ЩҶШ§Ъ©Ш§Щ… Щ…Ш§ЩҶШҜЩҮ Ш§ЩҶШҜ.ШЁЩҮ Ш·ЩҲШұ Ш®Ш§Шө Ш§ЫҢЩҶ ШұЩҲШҙ ШҙШ§Щ…Щ„ Ш§ЩҒШІЩҲШҜЩҶ ЩҮЫҢШҜШұЩҲЪ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ШЁЩҮ Щ…Ш®Щ„ЩҲШ· Щ„Ш¬ЩҶ ШўШЁЫҢ ЩҲ ШЁЩҮ ШҜЩҶШЁШ§Щ„ ШўЩҶ Ъ©ШұШЁЩҶШ§ШӘЩҮ Ъ©ШұШҜЩҶ ШЁШұШ§ЫҢ ШұШіЩҲШЁ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Ш§ШіШӘ Ъ©ЩҮ Ш°ШұШ§ШӘ Ш¬ЩҲЩҮШұШҢ Ш°ШұШ§ШӘ ШұЩҶЪҜШҜШ§ЩҶЩҮ Щ…Ш№ШҜЩҶЫҢ ЩҲ Ш§Щ„ЫҢШ§ЩҒ ШўЩ„ЫҢ ШұШ§ ШҜШұ Ш®ЩҲШҜ ШӘШұЩӮЫҢ Щ…ЫҢ ШҜЩҮШҜ. Ш§ЫҢЩҶ ЩҒШұШўЫҢЩҶШҜ Щ…ЩҶШ¬Шұ ШЁЩҮ Ъ©Ш§ЩҮШҙ Ъ©ШҜШұЫҢ Щ„Ш¬ЩҶ ЩҲ Ш§ЩҒШІШ§ЫҢШҙ Щ…ЫҢШІШ§ЩҶ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Щ…ЫҢ ШҙЩҲШҜ ШЁЩҶШ§ШЁШұШ§ЫҢЩҶ Щ…Щ…Ъ©ЩҶ Ш§ШіШӘ Щ„Ш¬ЩҶ ШЁШ§ШІЫҢШ§ЩҒШӘ ШҙЩҲШҜ. Ш§ЫҢЩҶ Ш§Ш®ШӘШұШ§Ш№ Ыі Ш§ШҙЪ©Ш§Щ„ Ш¬ШҜЫҢ ШҜШ§ШұШҜ.

- В ШЁЫҢШҙШӘШұ Щ…ШӯШөЩҲЩ„ ЩҶЩҮШ§ЫҢЫҢ Ш§ШӯШӘЩ…Ш§Щ„Ш§ЩӢ Ш§ШІ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШӘШ§ШІЩҮ ШӘШҙЪ©ЫҢЩ„ ШҙШҜЩҮ ШҜШұ Ш·ЫҢ ЩҒШұШўЫҢЩҶШҜ ШЁШ§ШІЫҢШ§ЩҒШӘ ШӘШҙЪ©ЫҢЩ„ ШҙШҜЩҮ Ш§ШіШӘ.

- Щ„Ш¬ЩҶ ШӘЩӮЩҲЫҢШӘ ШҙШҜЩҮ ШұШ§ Щ…ЫҢ ШӘЩҲШ§ЩҶ ЩҒЩӮШ· ШЁЩҮ ШөЩҲШұШӘ ШЁШіЫҢШ§Шұ ШұЩӮЫҢЩӮ ШЁШұШ§ЫҢ ШӘЪ©Щ…ЫҢЩ„ ЩҫШұЪ©ЩҶЩҶШҜЩҮ ЩҮШ§ЫҢ ШЁЪ©Шұ Щ…ЩҲШұШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ ШҜШұ ШіШ§Ш®ШӘ Ъ©Ш§ШәШ° Ш§ШіШӘЩҒШ§ШҜЩҮ Ъ©ШұШҜ.

- Щ…ЫҢШІШ§ЩҶ ШұЩҲШҙЩҶШ§ЫҢЫҢ ISO Щ…ШӯШөЩҲЩ„ ЩҶЩҮШ§ЫҢЫҢ ШҜШұ ШӯШҜЩҲШҜ Ы¶Ы°-Ы·Ы°ЩӘ Ш§ШіШӘШҢ Ъ©ЩҮ ЩҮЩҶЩҲШІ ШЁШіЫҢШ§Шұ Ъ©Щ…ШӘШұ Ш§ШІ PCC ЫҢШ§ GCC ШҜШіШӘ ЩҶШ®ЩҲШұШҜЩҮ Ш§ШіШӘ.

Ъ©ЫҢЩҒЫҢШӘ ЩҶЩҮШ§ЫҢЫҢ Щ…ШӯШөЩҲЩ„ ЩҶЫҢШІ ШЁЩҮ Ш·ЩҲШұ ЩӮШ§ШЁЩ„ ШӘЩҲШ¬ЩҮЫҢ ШӘШӯШӘ ШӘШЈШ«ЫҢШұ ШӘШәЫҢЫҢШұШ§ШӘ ШӘШұЪ©ЫҢШЁ Щ„Ш¬ЩҶ Ш®ШұШ§ШЁ ШҙШҜЩҮ Ш§ШіШӘ.ЩҮШҜЩҒ Ш§ШІ Щ…ШұШӯЩ„ЩҮ Ш§ШӯШӘШұШ§ЩӮ ШӯШ°ЩҒ Ъ©Щ„ ШЁШ®Шҙ ШўЩ„ЫҢ ЩҲ ШӘШ¬ШІЫҢЩҮ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁЩҮ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… Ш§ШіШӘ. ШЁШ§ Ш§ЫҢЩҶ Ъ©Ш§Шұ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ ЩҫШ§ЫҢШҜШ§Шұ Ш¬ШҜЫҢШҜЫҢ Ш§ШІ Ш¬Щ…Щ„ЩҮ ЪҳЩ„ЩҶЫҢШӘ (Ca2Al2Si07) ЩҲ ШўЩҶЩҲШұШӘЫҢШӘ (CaAI2Si208) ШӘШҙЪ©ЫҢЩ„ Щ…ЫҢ ШҙЩҲШҜ. ЩҮЫҢШҜШұЩҲЪ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ШЁЩҮ ШҜЩҲШәШ§ШЁ ШўШЁЫҢ Ш§ЫҢЩҶ Ш®Ш§Ъ©ШіШӘШұ Ш§Ш¶Ш§ЩҒЩҮ ШҙШҜЩҮ ЩҲ ЪҜШ§ШІШҜШ§Шұ Ш§ШіШӘ. ШҜЫҢ Ш§Ъ©ШіЫҢШҜ Ъ©ШұШЁЩҶ ЩҮЩ… ШЁШ§ ЫҢЩҲЩҶ ЩҮШ§ЫҢ Ъ©Щ„ШіЫҢЩ… Щ…ЩҶШҙШ§ Щ„Ш¬ЩҶ ЩҲ ЩҮЩ… ШЁШ§ ШўЩҶЩҮШ§ЫҢЫҢ Ъ©ЩҮ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ ЩҮЫҢШҜШұЩҲЪ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… Щ…Ш№ШұЩҒЫҢ Щ…ЫҢ ШҙЩҲЩҶШҜ ЩҲШ§Ъ©ЩҶШҙ ШҜШ§ШҜЩҮ ЩҲ ЫҢЪ© Щ„Ш§ЫҢЩҮ Ш®Ш§ШұШ¬ЫҢ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШҜШұ Ш§Ш·ШұШ§ЩҒ Ш°ШұЩҮ Ш®Ш§Ъ©ШіШӘШұ ШҜШ§Ш®Щ„ЫҢ Ш§ЫҢШ¬Ш§ШҜ Щ…ЫҢ Ъ©ЩҶШҜ. Ш§ЪҜШұЪҶЩҮ Щ…ШӯШөЩҲЩ„ ШӯШ§ШөЩ„ Ш§ШІ Ш§ЫҢЩҶ Ш§Ш®ШӘШұШ§Ш№ Ш§ШІ ШұЩҲШҙЩҶШ§ЫҢЫҢ ЩҶШіШЁШӘШ§ЩӢ ШЁШ§Щ„Ш§ЫҢЫҢ ШЁШұШ®ЩҲШұШҜШ§Шұ Ш§ШіШӘШҢ Ш§Щ…Ш§ Ш§ЫҢЩҶ ЩҒШұШўЫҢЩҶШҜ ШҜШ§ШұШ§ЫҢ Ш§ШҙЪ©Ш§Щ„Ш§ШӘ Ш¬ШҜЫҢ Ш§ШіШӘ. Ш§Ъ©Ш«Шұ ШӘЩҲШҜЩҮ Щ…ШӯШөЩҲЩ„ Ш§ШІ ЩҮЫҢШҜШұЩҲЪ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… Ш§Ш¶Ш§ЩҒЩҮ ШҙШҜЩҮ ШЁШҜШіШӘ Щ…ЫҢ ШўЫҢШҜ. ШұЩҲШҙЩҶШ§ЫҢЫҢ ISO 94-96ЩӘ ШҜШұ ШЁШұШ®ЫҢ Ш§ШІ ШЁШұЩҶШ§Щ…ЩҮ ЩҮШ§ЫҢ Ъ©Ш§ШәШ°ЫҢ Ъ©Ш§ЩҒЫҢ ЩҶЫҢШіШӘШҢ ШЁЩҶШ§ШЁШұШ§ЫҢЩҶ ШӘШұЪ©ЫҢШЁ ШЁШ§ ЩҫШұЪ©ЩҶЩҶШҜЩҮ ЩҮШ§ЫҢ ШЁЪ©Шұ Щ…ЩҲШұШҜ ЩҶЫҢШ§ШІ Ш§ШіШӘ ЩҲ Щ…ШӯШөЩҲЩ„ Ш§ЫҢЩҶ Ш§Ш®ШӘШұШ§Ш№ ШҙШ§Щ…Щ„ Ыө – ЫұЫөЩӘ Ш°ШұШ§ШӘ ШЁШІШұЪҜ ЩҲ ШіШ®ШӘ ЪҳЩ„ЩҶЫҢШӘ Ш§ШіШӘ Ъ©ЩҮ Щ…ЩҶШ¬Шұ ШЁЩҮ ШіШ§ЫҢШҙ ШәЫҢШұ ЩӮШ§ШЁЩ„ ЩӮШЁЩҲЩ„ ШЁШұШ§ЫҢ Ш§ШіШӘЩҒШ§ШҜЩҮ ШҜШұ Ъ©Ш§ШәШ° Щ…ЫҢ ШҙЩҲШҜ.

Ш§Щ„ШЁШӘЩҮ ШұЩҲЫҢЪ©ШұШҜ Щ…ШӘЩҒШ§ЩҲШӘЫҢ ШҜШұ Ш§ЫҢШ§Щ„Ш§ШӘ Щ…ШӘШӯШҜЩҮ Ш§ШӘШ®Ш§Ш° ШҙШҜЩҮ Ш§ШіШӘШҢ Ш¬Ш§ЫҢЫҢ Ъ©ЩҮ ШіЩҲШ®ШӘЩҶ Щ„Ш¬ЩҶ ШЁШ§ ШҜЩӮШӘ Ъ©ЩҶШӘШұЩ„ ШҙШҜЩҮ ШЁШұШ§ЫҢ ШЁЩҮЫҢЩҶЩҮ ШіШ§ШІЫҢ ШӘШ№Ш§ШҜЩ„ ШұЩҲШҙЩҶШ§ЫҢЫҢ ЩҲ ШіШ§ЫҢШҙ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ. Ш§Ш®ШӘШұШ§Ш№ ЫөЫёЫҙЫ¶ЫіЫ·Ыё US Щ…ШұШЁЩҲШ· ШЁЩҮ ШӯШ°ЩҒ Ш¬ШІШЎ ШўЩ„ЫҢ Ш§ШіШӘ ШҜШұ ШӯШ§Щ„ЫҢ Ъ©ЩҮ ШӘШ¬ШІЫҢЩҮ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁЩҮ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ШұШ§ ШЁЩҮ ШӯШҜШ§ЩӮЩ„ Щ…ЫҢ ШұШіШ§ЩҶШҜ. Щ…Ш·Ш§ШЁЩӮ ШЁШ§ ШұЩҲЩҶШҜ Ш§ЫҢЩҶ Ш§Ш®ШӘШұШ§Ш№ШҢ ШЁЫҢШҙ Ш§ШІ ЫөЫ°ЩӘ (ЩҲ Щ…Ш·Щ„ЩҲШЁШ§ЩӢ ШЁЫҢШҙ Ш§ШІ ЫІЫөЩӘ Ш§ШІ ЩҶШёШұ ЩҲШІЩҶЫҢ) Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁЩҮ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ШӘШЁШҜЫҢЩ„ ЩҶЩ…ЫҢ ШҙЩҲШҜ. ШЁЩҮ Ш§ЫҢЩҶ ШӘШұШӘЫҢШЁ ШӘШҙЪ©ЫҢЩ„ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ ШіШ®ШӘ Щ…Ш§ЩҶЩҶШҜ ЪҳЩ„ЩҶЫҢШӘ ЩҶЫҢШІ ШЁЩҮ ШӯШҜШ§ЩӮЩ„ Щ…ЫҢ ШұШіШҜ. ЫҢЪ© ЩҫЩҶШ¬ШұЩҮ ШЁШ§ ШҜШұШ¬ЩҮ ШӯШұШ§ШұШӘ ШЁШ§ШұЫҢЪ© Щ…ШҙШ®Шө ШҙШҜЩҮ Ш§ШіШӘ Ъ©ЩҮ ШЁЩҮ Щ…ЩҲШ¬ШЁ ШўЩҶ Ш§Щ„ЫҢШ§ЩҒ ЩҲ Ш¬ЩҲЩҮШұ Щ…ЫҢ ШіЩҲШІШҜ ЩҲ ЫҢЪ© ШЁШ®Шҙ ШәЫҢШұ ШўЩ„ЫҢ ШіЩҒЫҢШҜ ШЁЩҮ Ш·ЩҲШұ Ш№Щ…ШҜЩҮ ШҙШ§Щ…Щ„ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҲ Щ…ШӘШ§Ъ©Ш§ШҰЩҲЩ„ЫҢЩҶ Ш§ШіШӘ. ШҙШұШ§ЫҢШ· ШЁШұШ§ЫҢ ЩҫШ§ЫҢЫҢЩҶ ЩҶЪҜЩҮ ШҜШ§ШҙШӘЩҶ ШҜЩ…Ш§ ШІЫҢШұ ЫёЫ°Ы° ШҜШұШ¬ЩҮ ШіШ§ЩҶШӘЫҢЪҜШұШ§ШҜ ШӘЩҶШёЫҢЩ… ШҙШҜЩҮ Ш§ШіШӘ. ШЁЩҮ Щ…ЩҶШёЩҲШұ ШәЩ„ШЁЩҮ ШЁШұ ШӯШұШ§ШұШӘ ЪҜШұЩ…Ш§ШІШ§ Щ…ЩҲШ¶Ш№ЫҢ ШЁШ§ ШіЩҲШ®ШӘЩҶ Ш§Щ„ЫҢШ§ЩҒ Ш¬Щ…Ш№ ШҙШҜЩҮШҢ ЫҢЪ© ЩҒШұШўЫҢЩҶШҜ Ш§ШӯШӘШұШ§ЩӮ ШҜЩҲ Щ…ШұШӯЩ„ЩҮ Ш§ЫҢ ЩҫЫҢШҙЩҶЩҮШ§ШҜ ШҙШҜЩҮ Ш§ШіШӘ. Ш®Ш§Ъ©ШіШӘШұ ШӯШ§ШөЩ„ Ш§ШІ ШўЩҶ Ш°ЩҲШЁ ШҙШҜЩҮ ЩҲ ЪҜШ§ШІШҜШ§Шұ Щ…ЫҢ ШҙЩҲШҜ ШӘШ§ ЩҮШұ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… Щ…ЩҲШ¬ЩҲШҜ ШЁЩҮ Ъ©ШұШЁЩҶШ§ШӘ ШӘШЁШҜЫҢЩ„ ШҙЩҲШҜ. ШЁЩҮ ШҜЩҶШЁШ§Щ„ ШўЩҶ Щ…ЫҢ ШӘЩҲШ§ЩҶ ШіЩҶЪҜ ШІЩҶЫҢ ЩҒШҙШұШҜЩҮ ШұШ§ Ш§ЩҶШ¬Ш§Щ… ШҜШ§ШҜ ШӘШ§ Ш§ЩҶШҜШ§ШІЩҮ Ш°ШұШ§ШӘ Щ…Ш№ШҜЩҶЫҢ ШЁЩҮ Ш§ЩҶШҜШ§ШІЩҮ Щ…ЩҲШұШҜ ЩҶЫҢШ§ШІ ШЁШұШ§ЫҢ ЩҒШұШ§ЫҢЩҶШҜ Ъ©Ш§ШәШ° ШіШ§ШІЫҢ Ъ©Ш§ЩҮШҙ ЫҢШ§ШЁШҜ. Щ…ШӯШөЩҲЩ„ Ш§ЫҢЩҶ ШұЩҲШҙШҢ Щ…Ш®Щ„ЩҲШ·ЫҢ Ш§ШІ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҲ Щ…ШӘШ§Ъ©Ш§ШҰЩҲЩ„ЫҢЩҶШҢ ШҜШ§ШұШ§ЫҢ ШұЩҲШҙЩҶШ§ЫҢЫҢ ISO ШҜШұ Щ…ШӯШҜЩҲШҜЩҮ Ы·Ы° – Ы·ЫөЩӘ ШҜШұ Щ…ЩӮШ§ЫҢШіЩҮ ШЁШ§ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҲ Ъ©Ш§ШҰЩҲЩ„ЩҶ ШЁЪ©Шұ Ш§ШіШӘ. ШЁШұШ§ЫҢ Ш§Ъ©Ш«Шұ ШЁШұЩҶШ§Щ…ЩҮ ЩҮШ§ ЩҶШ§Щ…ЩҶШ§ШіШЁ Ш§ШіШӘ. Щ…ШӯШөЩҲЩ„ Ш§ЫҢЩҶ ШұЩҲШҙ ШҜШ§ШұШ§ЫҢ ШіШ§ЫҢШҙ ЩҶШіШЁШӘШ§ЩӢ ШЁШ§Щ„Ш§ШҢ ШҜШұ ЩҶШ§ШӯЫҢЩҮ ЫіЫ° ШӘШ§ Ы·Ы° Щ…ЫҢЩ„ЫҢ ЪҜШұЩ… Ш§ШіШӘ. Ш§ШөЩ„Ш§Шӯ Ш§ЫҢЩҶ ЩҒШұШўЫҢЩҶШҜ ШҜШұ Ш«ШЁШӘ Ш§Ш®ШӘШұШ§Ш№ US 6063237 Ш°Ъ©Шұ ШҙШҜЩҮ Ш§ШіШӘ Ъ©ЩҮ ШҜШұ ШўЩҶ ЩҮЫҢШҜШұЩҲЪ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ШЁЫҢШҙШӘШұ ЩӮШЁЩ„ Ш§ШІ Ъ©ШұШЁЩҶШ§ШӘЩҮ ШҙШҜЩҶ ШЁЩҮ Ш®Ш§Ъ©ШіШӘШұ Ш§Ш¶Ш§ЩҒЩҮ Щ…ЫҢ ШҙЩҲШҜ ЩҲ ШЁШ§Ш№Ш« ШЁЩҮШЁЩҲШҜЩҮШ§ЫҢ Ъ©Щ…ЫҢ ШҜШұ ШұЩҲШҙЩҶШ§ЫҢЫҢ ЩҲ ШіШ§ЫҢШҙ Щ…ЫҢ ШҙЩҲШҜ. Щ…Ш«Ш§Щ„ЫҢ ШҜШұ ШӯЩӮ Ш«ШЁШӘ Ш§Ш®ШӘШұШ§Ш№ ЩҶШҙШ§ЩҶ Щ…ЫҢ ШҜЩҮШҜ Ъ©ЩҮ ЩҶЫҢЩ…ЫҢ Ш§ШІ ШӘЩҲШҜЩҮ Щ…ШӯШөЩҲЩ„ Ш§ШІ Ш§ЫҢЩҶ Ш§ЩҒШІЩҲШҜЩҶ ЩҮЫҢШҜШұЩҲЪ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ШӘШ§ШІЩҮ ШӯШ§ШөЩ„ Щ…ЫҢ ШҙЩҲШҜ. ЩҮЩ…ЪҶЩҶЫҢЩҶ ШҜШұ Ш§ЫҢЩҶ ШұЩҲШҙ Ш§ШӯШӘШұШ§ЩӮ Ъ©ЩҶШӘШұЩ„ ШҙШҜЩҮ ШҜЩ…Ш§ ШұШ§ ШЁШұШ§ЫҢ ШӘЩҲЩ„ЫҢШҜ Щ…ЩҲШ§ШҜ ЩҫШұЪ©ЩҶЩҶШҜЩҮ ШЁШ§ ШіШ·Шӯ ШЁШ§Щ„Ш§ ЩҶШҙШ§ЩҶ Щ…ЫҢ ШҜЩҮШҜ. ШҜШұ Ш§ЫҢЩҶ ШӯШ§Щ„ШӘ Ш§ШӯШӘШұШ§ЩӮ ШҜШұ ШҜЩ…Ш§ЫҢ ШЁШ§Щ„Ш§ШӘШұ (ШӯШҜЩҲШҜ ЫёЫ°Ы°-Ы№Ы°Ы° ШҜШұШ¬ЩҮ ШіШ§ЩҶШӘЫҢЪҜШұШ§ШҜ) ШЁШ§ ЩҮШҜЩҒ ШӘШ¬ШІЫҢЩҮ ШӯШҜШ§Ъ©Ш«Шұ Щ…ЩӮШҜШ§Шұ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ…ШҢ ЩҲШ§Ъ©ЩҶШҙ Ш§ЫҢЩҶ ШЁШ§ Щ…ШӘШ§Ъ©Ш§ШҰЩҲЩ„ЫҢЩҶ ЩҲ ШӘШҙЪ©ЫҢЩ„ Ш°ШұШ§ШӘ ШіЫҢЩ„ЫҢЪ©Ш§ШӘ ШҙЫҢШҙЩҮ Ш§ЫҢ ШіШ®ШӘ Ш§ШіШӘ.

Ш§ЫҢЩҶ Щ…ЩҲШ§ШҜ ШЁШұШ§ЫҢ Ъ©Ш§ЩҮШҙ Ш§ЩҶШҜШ§ШІЩҮ Ш°ШұШ§ШӘ ЩҲ ШіШ§ЫҢЫҢШҜЪҜЫҢ ШҜШұ ЩҮЩҶЪҜШ§Щ… ШҙЪ©ЩҒШӘЩҮ ШҙШҜЩҶ ШўЩҮЪ© ШўШІШ§ШҜШҢ ШЁЩҮ ШҙШҜШӘ Ш®ШұШҜ Щ…ЫҢ ШҙЩҲЩҶШҜ. ЫҢЪ© Щ…ШұШӯЩ„ЩҮ Ъ©ШұШЁЩҶШ§ШіЫҢЩҲЩҶ ШЁШұШ§ЫҢ ШіЩҶЪҜ ШІЩҶЫҢ ШўЩ…Ш§ШҜЩҮ ШіШ§ШІЫҢ ЫҢЪ© ЩҫШұЪ©ЩҶЩҶШҜЩҮ Ъ©Ш§Щ…ЩҫЩҲШІЫҢШӘЫҢ ШЁШ§ ШіШ·Шӯ ШЁШ§Щ„Ш§ Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ ШЁШ§Ш№Ш« Ъ©ШҜШұ ШҙШҜЩҶ ШЁЫҢШҙШӘШұ ШҜШұ Ъ©Ш§ШәШ° Щ…ЫҢ ШҙЩҲШҜ. ШЁШ§ Ш§ЫҢЩҶ ЩҲШ¬ЩҲШҜ ШіШ§ЫҢШҙ ЩҮЩҶЩҲШІ ЩҶШіШЁШӘШ§ЩӢ ШІЫҢШ§ШҜ Ш§ШіШӘ ЩҲ Щ…ЫҢШІШ§ЩҶ ШұЩҲШҙЩҶШ§ЫҢЫҢ ISO ШҜШұ Щ…ЩҶШ·ЩӮЩҮ Ы·Ыө-ЫёЫ°ЩӘ Ш§ШіШӘ Ъ©ЩҮ ШЁЩҮ Ш·ЩҲШұ ЩӮШ§ШЁЩ„ ШӘЩҲШ¬ЩҮЫҢ Ъ©Щ…ШӘШұ Ш§ШІ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁШ§Ъ©ШұЩҮ ЫҢШ§ Ъ©Ш§ШҰЩҲЩ„ЩҶ Ъ©Щ„ШіЫҢЩҶЩҮ Ш§ШіШӘ. ШҜШұ Ш§Ш®ШӘШұШ§Ш№Ш§ШӘЫҢ Ъ©ЩҮ ШҜШұ ШЁШ§Щ„Ш§ ШӘЩҲШ¶ЫҢШӯ ШҜШ§ШҜЩҮ ШҙШҜШҢ Щ„Ш¬ЩҶ Ъ©Ш§ШұШ®Ш§ЩҶЩҮ Ъ©Ш§ШәШ° ЫҢШ§ Ш®Ш§Ъ©ШіШӘШұ Щ„Ш¬ЩҶ Ъ©Ш§ШәШ° Ш§ЩҒШІШ§ЫҢШҙ Щ…ЫҢ ЫҢШ§ШЁШҜ Ш§Щ…Ш§ ЩҮЫҢЪҶ Ш¬ШҜШ§ЫҢЫҢ Ш§ШІ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ Щ…ЩҶЩҒШұШҜШҢ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…Ш«Ш§Щ„ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҲ Ъ©Ш§ШҰЩҲЩ„ЩҶ ЩҲШ¬ЩҲШҜ ЩҶШҜШ§ШұШҜ. Ш§ЫҢЩҶ ШЁШҜШ§ЩҶ Щ…Ш№ЩҶЫҢ Ш§ШіШӘ Ъ©ЩҮ Щ…ШӯШөЩҲЩ„Ш§ШӘ ЩҶЩҮШ§ЫҢЫҢ ШЁЩҮ ШӘШұЪ©ЫҢШЁ ЩҲ ЩӮЩҲШ§Щ… Щ„Ш¬ЩҶ Ш§ШөЩ„ЫҢ ШЁШіШӘЪҜЫҢ ШҜШ§ШұШҜ. ШӘЩ„Ш§Шҙ ШЁШұШ§ЫҢ Ш¬ШҜШ§ШіШ§ШІЫҢ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ Щ…ЩҲШ¬ЩҲШҜ ШҜШұ Щ„Ш¬ЩҶ ШҜШұ Ш§ШіШӘШ®ШұШ§Ш¬ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Ш§ШіЫҢШҜЩҮШ§ЫҢ Щ…Ш№ШҜЩҶЫҢ Щ…ШӘЩ…ШұЪ©ШІ ШҙШҜЩҮ Ш§ШіШӘ. ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Щ…Ш«Ш§Щ„ШҢ ШҜШұ Ш§Ш®ШӘШұШ§Ш№US 730 0539 Щ…ШіЫҢШұЫҢ ШұШ§ ШӘЩҲШөЫҢЩҒ Щ…ЫҢ Ъ©ЩҶШҜ Ъ©ЩҮ Щ„Ш¬ЩҶ Ъ©ЩҶШҜ Ъ©ЩҶЩҶШҜЩҮ ШЁШ§ Ш§ШіЫҢШҜ ШұЩӮЫҢЩӮ ШӘШөЩҒЫҢЩҮ Щ…ЫҢ ШҙЩҲШҜ ЩҲ ШЁШ§ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҲШ§Ъ©ЩҶШҙ Щ…ЫҢ ШҜЩҮШҜ ЩҲ ЩҶЩ…Ъ© ЩҮШ§ЫҢ Ъ©Щ„ШіЫҢЩ… Щ…ШӯЩ„ЩҲЩ„ ШҜШұ ШўШЁ ШұШ§ ШӘШҙЪ©ЫҢЩ„ Щ…ЫҢ ШҜЩҮШҜ.

Щ…ШӯЩ„ЩҲЩ„ ШӯШ§ЩҲЫҢ ЩҶЩ…Ъ© Ъ©Щ„ШіЫҢЩ… Ш§ШІ Ъ©ШіШұ ЩҶШ§Щ…ШӯЩ„ЩҲЩ„ ЩҲ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁШ§ Ш§ЩҒШІЩҲШҜЩҶ Ъ©Щ„ШұЫҢШҜ ШіШҜЫҢЩ… ЫҢШ§ ЩҮЫҢШҜШұЩҲЪ©ШіЫҢШҜ ШіШҜЫҢЩ… ШұШіЩҲШЁ Щ…ЫҢ Ъ©ЩҶШҜ. Ъ©ШіШұ ЩҶШ§Щ…ШӯЩ„ЩҲЩ„ ШӯШ§ЩҲЫҢ Ш§Щ„ЫҢШ§ЩҒ ЩҲ Ш№Щ…ШҜШӘШ§ Ъ©Ш§ШҰЩҲЩ„ЩҶ ШҜШұ ШҜЩ…Ш§ЫҢ ШЁШ§Щ„Ш§ Ш®ШҙЪ© ЩҲ ШіЩҲШІШ§ЩҶШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ ШӘШ§ Ш§Ш¬ШІШ§ЫҢ ШўЩ„ЫҢ Ш§ШІ ШЁЫҢЩҶ ШЁШұЩҲШҜ ЩҲ Ъ©Ш§ШҰЩҲЩ„ЩҶ Ъ©Щ„ШіЫҢЩҶЩҮ ШӘЩҲЩ„ЫҢШҜ ШҙЩҲШҜ. Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁШҜШіШӘ ШўЩ…ШҜЩҮ Ш§ШІ Ш§ЫҢЩҶ ШұЩҲШҙ ШҜШ§ШұШ§ЫҢ Ъ©Щ…ЫҢ ШұЩҲШҙЩҶШ§ЫҢЫҢ ISO (83.4ЩӘ) ШҜШұ Щ…ЩӮШ§ЫҢШіЩҮ ШЁШ§ ЩҒШұШўЫҢЩҶШҜ Ш§ШӯШӘШұШ§ЩӮ Ъ©ЩҶШӘШұЩ„ ШҙШҜЩҮ ШҜШұ ШЁШ§Щ„Ш§ Ш§ШіШӘ Ш§Щ…Ш§ ЩҮЩҶЩҲШІ ЩҮЩ… ШЁЩҮ Щ…ЫҢШІШ§ЩҶ ЩӮШ§ШЁЩ„ ШӘЩҲШ¬ЩҮЫҢ Ъ©Щ…ШӘШұ Ш§ШІ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШҜШіШӘ ЩҶШ®ЩҲШұШҜЩҮ Ш§ШіШӘ.ЩҮЩ…ЪҶЩҶЫҢЩҶ ШҜШұ Ш§Ш®ШӘШұШ§Ш№ЫҢ ШҜЫҢЪҜШұ ЩҒШұШўЫҢЩҶШҜ Щ…ШҙШ§ШЁЩҮЫҢ ШұШ§ ШЁШ§ Ш§ЩҒШІЩҲШҜЩҶЫҢЩҮШ§ЫҢ Ъ©ЩҶШӘШұЩ„ ШҙШҜЩҮ Ш§ШІ Ш·ЫҢЩҒ ЩҲШіЫҢШ№ЫҢ Ш§ШІ Ш§ШіЫҢШҜЩҮШ§ ШЁЩҮ Щ„Ш¬ЩҶ ЫҢШ§ Ш®Ш§Ъ©ШіШӘШұ Ш°Ъ©Шұ Щ…ЫҢ Ъ©ЩҶШҜ. ЩҶЩ…Ъ©ЩҮШ§ЫҢ Щ…ШӯЩ„ЩҲЩ„ ШӯШ§ШөЩ„ Щ…ЫҢ ШӘЩҲШ§ЩҶЩҶШҜ Ш§ШіШӘШ®ШұШ§Ш¬ ЩҲ Ш®ШҙЪ© ШҙЩҲЩҶШҜ Ш§Щ…Ш§ Ш§ШІ ЩҶЩӮШө ШўЩ„ЩҲШҜЪҜЫҢ ЩҒЩ„ШІШ§ШӘ ШҜЫҢЪҜШұ Щ…Ш§ЩҶЩҶШҜ ШўЩ„ЩҲЩ…ЫҢЩҶЫҢЩҲЩ…ШҢ Щ…ЩҶЫҢШІЫҢЩ… ЩҲ ШўЩҮЩҶ ЩҶЫҢШІ Ш§ШіШӘШ®ШұШ§Ш¬ Щ…ЫҢ ШҙЩҲЩҶШҜ.

ШЁЩҮ Ш·ЩҲШұ Ш®Щ„Ш§ШөЩҮ ШӘЩ„Ш§Шҙ ШЁШұШ§ЫҢ ЩҫЩҶЩҮШ§ЩҶ Ъ©ШұШҜЩҶ Ш®ЩҲШ§Шө ЩҶШ§Щ…Ш·Щ„ЩҲШЁ ЪҳЩ„ЩҶЫҢШӘ ЩҲ ШіШ§ЫҢШұ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ ШіШ®ШӘ ШЁШ§ ШўШіЫҢШ§ШЁ Ъ©ШұШҜЩҶ PSA ЩҲ ШӘШҙЪ©ЫҢЩ„ PCC ШӘЩҲШіШ· ШЁШ§ШұШҙ ШҜШұШ¬Ш§ ШЁЩҮ ШҜЩ„ЫҢЩ„ ШіШ§ЫҢЫҢШҜЪҜЫҢ ШЁШіЫҢШ§Шұ ШІЫҢШ§ШҜ Ш§ШіШӘ ШҜШұ ШӯШ§Щ„ЫҢ Ъ©ЩҮ ЩҒШұШІ PSA ШҜШұ ШҜЩ…Ш§ЫҢ ЩҫШ§ЫҢЫҢЩҶ ШЁШұШ§ЫҢ ШӘЩҲЩ„ЫҢШҜ ЫҢЪ© Щ…Ш§ШҜЩҮ ЩҫШұЪ©ЩҶЩҶШҜЩҮ ШӘШұЪ©ЫҢШЁЫҢ Ш®ЩҲШЁ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҲ Щ…ШӘШ§Ъ©Ш§ШҰЩҲЩ„ЫҢЩҶ (ШЁШҜЩҲЩҶ ШӘШҙЪ©ЫҢЩ„ ЪҳЩ„ЩҶЫҢШӘ ЩҲ ШіШ§ЫҢШұ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ ШіШ®ШӘ) Ш§ШІ Ъ©Ш§Шұ Ш§ЩҒШӘШ§ШҜЩҶШҜ ШІЫҢШұШ§ Ъ©ШұШЁЩҶ ШіЩҲШ®ШӘЩҮ ШЁЫҢШҙ Ш§ШІ ШӯШҜ ШЁШ§ЩӮЫҢ Щ…Ш§ЩҶШҜЩҮ ШЁЩҲШҜ. ШЁЩҶШ§ШЁШұШ§ЫҢЩҶ ШҜШұШөШҜ ШұЩҲШҙЩҶЫҢ ЩҶШ§Щ…Ш·Щ„ЩҲШЁ ШЁЩҲШҜ.

ШіШ§ЫҢШұ ЩҒШұШўЫҢЩҶШҜЩҮШ§ЫҢ ШӘЩҲШөЫҢЩҒ ШҙШҜЩҮ ШҜШұ ШұЩҲШҙ ЩӮШЁЩ„ЫҢ ШЁШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Ш§ШіЫҢШҜЩҮШ§ЫҢ ШұЩӮЫҢЩӮ ШЁЩҮ Щ…ЩҶШёЩҲШұ Ш§ШіШӘШ®ШұШ§Ш¬ ЫҢЩҲЩҶ ЩҮШ§ЫҢ Ъ©Щ„ШіЫҢЩ… Ш§ШІ Щ„Ш¬ЩҶ ЫҢШ§ PSA ЩҲ ШЁЩҮ ШҜЩҶШЁШ§Щ„ ШўЩҶ ШұШіЩҲШЁ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШұШ§ Ш¬ШҜШ§ Ъ©ЩҶШҜ Ш§Щ…Ш§ ЩҒЩӮШ· ШЁШ§ ШіШ§ЫҢШұ ШўЩ„Ш§ЫҢЩҶШҜЩҮ ЩҮШ§ЫҢ ЩҒЩ„ШІЫҢ. Щ…ШЁШӯШ« Ш§ЩӮШӘШөШ§ШҜЫҢ ЩҒШұШўЫҢЩҶШҜ ШЁШұШ§ЫҢ Ш§ЫҢЩҶ Щ…ШіЫҢШұ ЩҒЩӮШ· ШҜШұ Щ…ЩҲШ§ШұШҜЫҢ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ Ш¬Ш§Щ„ШЁ ШЁШ§ШҙШҜ Ъ©ЩҮ ЩҶШіШЁШӘ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁЩҮ Ъ©Ш§ШҰЩҲЩ„ЩҶ ШЁЩҮ ЩҫШ§ЫҢЫҢЩҶ Ъ©Ш§ЩҮШҙ ЫҢШ§ШЁШҜ. ШӯЩӮ Ш«ШЁШӘ Ш§Ш®ШӘШұШ§Ш№Ш§ШӘ ШЁШіЫҢШ§ШұЫҢ ЩҲШ¬ЩҲШҜ ШҜШ§ШұШҜ Ъ©ЩҮ ШҙШ§Щ…Щ„ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Щ„Ш¬ЩҶ ШўШіЫҢШ§ШЁ Ъ©Ш§ШәШ°ЫҢ ЫҢШ§ PSA ШҜШұ ШіШ§Ш®ШӘ ШіЫҢЩ…Ш§ЩҶ ЩҲ ШЁШӘЩҶ Ш§ШіШӘ Ш§Щ…Ш§ ЩҒЩӮШ· ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Ш®ЩҲШұШ§Ъ© ШІШЁШ§Щ„ЩҮ ШЁЩҮ Ъ©ЩҲШұЩҮ ШіЫҢЩ…Ш§ЩҶШҢ ЩҮЩ…ШұШ§ЩҮ ШЁШ§ ШЁЩӮЫҢЩҮ Щ„Ш¬ЩҶ ЩҲ Ш®Ш§Ъ©ШіШӘШұ ШІШЁШ§Щ„ЩҮ ШЁШұШ§ЫҢ Ъ©Щ…Ъ© ШЁЩҮ Ъ©Ш§ЩҮШҙ ШіШ·Шӯ ШіЫҢЩ…Ш§ЩҶ ЩҫШұШӘЩ„ЩҶШҜ Ш§ШіШӘ.ШіШ§ЫҢШұ ШұЩҲШҙ ЩҮШ§ЫҢ ЩӮШЁЩ„ЫҢ Щ…ШұШЁЩҲШ· ШЁЩҮ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Щ„Ш¬ЩҶ ШўШіЫҢШ§ШЁ Ъ©Ш§ШәШ°ЫҢ ЩҮЩ…ШұШ§ЩҮ Ш®Ш§Ъ©ШіШӘШұ Ш°ШәШ§Щ„ ШіЩҶЪҜ ШҜШұ ШӘШұЪ©ЫҢШЁШ§ШӘ Щ…ЩҶШ§ШіШЁ ШЁШұШ§ЫҢ ШіШ§Ш®ШӘ ШЁЩ„ЩҲЪ© ЩҮШ§ ЩҲ ШіЩҶЪҜШҜШ§ЩҶЩҮ ЩҮШ§ЫҢ Ш°ЩҲШЁ ЩҶШҙШҜЩҮ ЩҲ ШәЫҢШұ ЩӮШ§ШЁЩ„ Ш§ШіШӘЩҒШ§ШҜЩҮ ШЁШұШ§ЫҢ Ш§ШіШӘЩҒШ§ШҜЩҮ ШҜШұ Щ…ШӯШөЩҲЩ„Ш§ШӘ ШЁШӘЩҲЩҶЫҢ Ш§ШіШӘ.

ЫҢЪ© ШұЩҲШҙ ЩҶЫҢШІ Щ…ШұШЁЩҲШ· ШЁЩҮ ЩҒШұШўЫҢЩҶШҜ Ш§ШӯШӘШұШ§ЩӮ ШЁЩҮ Ш·ЩҲШұ Ш®Ш§Шө ШЁШұШ§ЫҢ ШіШ§Ш®ШӘ PSA ШӯШ§ЩҲЫҢ Щ…ЩӮШҜШ§Шұ Ъ©Щ…ЫҢ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… Ш§ШіШӘ. ШҜШұ Ш§ЫҢЩҶ ШұЩҲШҙ ЩҶШҙШ§ЩҶ ШҜШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ШӘШЈШ«ЫҢШұ Щ…Ш®ШұШЁЫҢ ШЁШұ Щ…ЩӮШ§ЩҲЩ…ШӘ Ш·ЩҲЩ„Ш§ЩҶЫҢ Щ…ШҜШӘ ШЁШӘЩҶ ШҜШ§ШұШҜ ШІЫҢШұШ§ ШЁШ§ ШҜЫҢ Ш§Ъ©ШіЫҢШҜ Ъ©ШұШЁЩҶ ЩҲШ§Ъ©ЩҶШҙ ШҜШ§ШҜЩҮ ЩҲ ШЁШ§ Ш§ЩҒШІШ§ЫҢШҙ ШӯШ¬Щ…ШҢ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Ш§ЫҢШ¬Ш§ШҜ Щ…ЫҢ Ъ©ЩҶШҜ. Ъ©Ш§ЩҮШҙ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ШЁШ§Ш№Ш« Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ Ш§ШІ ЩҲЫҢЪҳЪҜЫҢЩҮШ§ЫҢ ЩҫЩҲШІЩҲЩ„Ш§ЩҶЫҢ Щ…ШӘШ§Ъ©Ш§ШҰЩҲЩ„ЫҢЩҶ ШҜШұ ШЁШӘЩҶ ШЁШҜЩҲЩҶ Ш¶Ш№ЩҒ Ш·ЩҲЩ„Ш§ЩҶЫҢ Щ…ШҜШӘ ШЁШӘЩҶ Ш§ШіШӘЩҒШ§ШҜЩҮ ШҙЩҲШҜ. Ш§ЫҢЩҶ Ъ©Ш§ЩҮШҙ ШЁШ§ Ъ©ЩҶШӘШұЩ„ ШҜЩ…Ш§ЫҢ Ш§ШӯШӘШұШ§ЩӮ ЩҲ ЩҲШұЩҲШҜ ШўШЁ ШЁЩҮ ЫҢЪ© Щ…ШӯЩҒШёЩҮ Ш§ШӯШӘШұШ§ЩӮ ШҜЩҲЩ… ШЁШұШ§ЫҢ ШӘШЁШҜЫҢЩ„ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ШЁЩҮ ЩҮЫҢШҜШұЩҲЪ©ШіЫҢШҜ ШӯШ§ШөЩ„ Щ…ЫҢ ШҙЩҲШҜ.