- Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШіЩҒЫҢШҜ ШҜШ§ЩҶЩҮ Ш§Щ„ЫҢЪҜЩҲШҜШұШІ

- 02128429941

- 09120243392

- info@ca-co3.com

Ъ©Ш§ШұШЁШұШҜ ШіЩҶЪҜ ШўЩҮЪ© ШҜШұ ШөЩҶШ№ШӘ ЩҒЩҲЩ„Ш§ШҜ ЪҶЫҢШіШӘШҹ

Ъ©Ш§ШұШЁШұШҜ ШіЩҶЪҜ ШўЩҮЪ© ШҜШұ ШөЩҶШ№ШӘ ЩҒЩҲЩ„Ш§ШҜ ШұШ§ ЩҶЩ…ЫҢ ШӘЩҲШ§ЩҶ ШЁШҜЩҲЩҶ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ШўЩҮЪ©ШҢ Ъ©ЩҮ ЩҮЩ…ЫҢШҙЩҮ ШҜШұ Ъ©Щ„ ЩҒШұШўЫҢЩҶШҜ ШіШ§Ш®ШӘ ЩҒЩҲЩ„Ш§ШҜ ЩҲШ¬ЩҲШҜ ШҜШ§ШұШҜШҢ ШӘШөЩҲШұ Ъ©ШұШҜ. Ш§ЩҒШІЩҲШҜЩҶ ШўЩҮЪ© ШҜШұ Ъ©ЩҲШұЩҮ ЩҮШ§ЫҢ ЩӮЩҲШі Ш§Щ„Ъ©ШӘШұЫҢЪ©ЫҢШҢ Щ…ШЁШҜЩ„ ЩҮШ§ЫҢ AODЩҲ ШҜШұ Щ…Щ„Ш§ЩӮЩҮ ЩҮШ§ЫҢ ШӘШөЩҒЫҢЩҮ Ш¶ШұЩҲШұЫҢ Ш§ШіШӘ. ШіЩҶЪҜ ШўЩҮЪ© ШҜШұ ШөЩҶШ№ШӘ ЩҒЩҲЩ„Ш§ШҜ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ ЫҢЪ© ШӘШөЩҒЫҢЩҮ Ъ©ЩҶЩҶШҜЩҮ ШЁШұШ§ЫҢ Ш§ШІ ШЁЫҢЩҶ ШЁШұШҜЩҶ ЩҶШ§Ш®Ш§Щ„ШөЫҢ ЩҮШ§ШҢ Ш§ШІ ШЁЫҢЩҶ ШЁШұШҜЩҶ ЪҜЩҲЪҜШұШҜШҢ Ш§ШІ ШЁЫҢЩҶ ШЁШұШҜЩҶ ЩҒШіЩҒШұ – ШҜЩҒШіЩҒЩҲШұШІШ§ШіЫҢЩҲЩҶ – ШЁШ§ШҙШҜШҢ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ ШҙШ§Шұ Ш№Щ…Щ„ Ъ©ЩҶШҜ ШҜШұ ШӯШӘЫҢ Ш®ЩҶШ«ЫҢ ШіШ§ШІЫҢ ШҙШұЪ©ШӘ Ъ©ЩҶШҜ. ЩҲ ЩҮЩ…ЩҮ ШЁШ§ ЫҢЪ© ЩҮШҜЩҒ Ш®Ш§ШөШҢ ЫҢШ№ЩҶЫҢ ШӘШЁШҜЫҢЩ„ ШіЩҶЪҜ ШўЩҮЩҶ ШЁЩҮ ЩҒЩҲЩ„Ш§ШҜ ЩҲ ШіШ§ЫҢШұ Щ…ШӯШөЩҲЩ„Ш§ШӘ ШўЩҮЩҶЫҢ Ш§ЩҶШ¬Ш§Щ… Щ…ЫҢ ШҙЩҲШҜ. ШӘШӯЩҲЩ„ЫҢ Ъ©ЩҮ ШЁЩҮ Щ…ШӯШөЩҲЩ„Ш§ШӘ ШҜЫҢЪҜШұЫҢ Ъ©ЩҮ ШҜШұ ШҜШіШӘШұШі ЩҮШіШӘЩҶШҜ Щ…Ш§ЩҶЩҶШҜ ШҜЩҲЩ„ЩҲЩ…ЫҢШӘ Ъ©Щ„ШіЫҢШӘЩҮ ЩҲ Щ…ЩҲШ§ШҜ ЩҶШіЩҲШІ ЩҶЫҢШ§ШІ ШҜШ§ШұШҜ.

ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ Ш§ШІ ЪҜШ°ШҙШӘЩҮ ШӘШ§ ШЁЩҮ Ш§Щ…ШұЩҲШІ

ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ ШұШ§ ШЁШ®ШҙЫҢ Ш§ШІ ШөЩҶШ№ШӘ ЩҒЩ„ШІШ§ШӘ Ъ©ЩҮ ШЁЩҮ Ш§ШіШӘШ®ШұШ§Ш¬ ЩҲ ЩҒШұШўЩҲШұЫҢ ШўЩҮЩҶ Ш§Ш®ШӘШөШ§Шө ШҜШ§ШҜЩҮ ШҙШҜЩҮ Ш§ШіШӘШҢ ШӘШ№ШұЫҢЩҒ Щ…ЫҢ Ъ©ЩҶЩҶШҜ. ЩҲШ§ЩӮШ№ЫҢШӘ Ш§ЫҢЩҶ Ш§ШіШӘ Ъ©ЩҮ ШўЩҮЩҶШҢ ЩҫШі Ш§ШІ Ш§Ъ©ШіЫҢЪҳЩҶШҢ ШіЫҢЩ„ЫҢЪ©ЩҲЩҶ ЩҲ ШўЩ„ЩҲЩ…ЫҢЩҶЫҢЩҲЩ…ШҢ ЫҢЪ©ЫҢ Ш§ШІ Ш№ЩҶШ§ШөШұ ЩҒШұШ§ЩҲШ§ЩҶ ШұЩҲЫҢ ШІЩ…ЫҢЩҶ Ш§ШіШӘ.Ш§ЩҲЩ„ЫҢЩҶ ШўЩҮЩҶ Щ…ЩҲШұШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШӯШӘЩ…Ш§Щ„Ш§ЩӢ ШўЩ„ЫҢШ§ЪҳЫҢ Ш§ШІ ШўЩҮЩҶ (Fe) ЩҲ ЩҶЫҢЪ©Щ„ (Ni) ШЁЩҲШҜ Ъ©ЩҮ ЩҲЩӮШӘЫҢ ЪҜШұЩ… Щ…ЫҢ ШҙШҜШҢ Ш§ШӯШӘЩ…Ш§Щ„Ш§ЩӢ ШЁЩҮ Ш·ЩҲШұ ШӘШөШ§ШҜЩҒЫҢШҢ Щ…ЫҢ ШӘЩҲШ§ЩҶШіШӘ Ш®Щ… ШҙЩҲШҜ ЩҲ ШЁЩҶШ§ШЁШұШ§ЫҢЩҶ ШЁШұШ§ЫҢ ШіШ§Ш®ШӘ ШӘЫҢШұ ЩҲ Ш§ШЁШІШ§Шұ Щ…ЩҲШұШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ ЩӮШұШ§Шұ ЪҜЫҢШұШҜ.

ШҜШұ ЩӮШұЩҶ ШҜЩҲЩ… ШЁЩҲШҜ Ъ©ЩҮ Ш§ЩҲЩ„ЫҢЩҶ Ъ©ЩҲШұЩҮ ЩҮШ§ЫҢ ШӘШөЩҒЫҢЩҮ Щ…ЩҲШ§ШҜ Щ…Ш№ШҜЩҶЫҢ ШӯШ§ЩҲЫҢ ШўЩҮЩҶ ШіШ§Ш®ШӘЩҮ ШҙШҜШҢ Ш§Щ…Ш§ ШӘШ§ШіЫҢШіШ§ШӘ Ш§ЩҲЩ„ЫҢЩҮ ШЁЩҲШҜЩҶШҜ ЩҲ ШҜЩ…Ш§ЫҢ Ъ©Ш§ЩҒЫҢ ШЁШұШ§ЫҢ Ш°ЩҲШЁ ЩҒЩ„ШІ ШӘЩҲЩ„ЫҢШҜ ЩҶЩ…ЫҢ Ъ©ШұШҜЩҶШҜ. ЩҫШі Ш§ШІ ЩӮШұЩҶ ЩҮЩҒШҜЩҮЩ… Ш§ШІ ЩҶШёШұ Ш§ШұШӘЩҒШ§Ш№ Ъ©ЩҲШұЩҮ ЩҮШ§ Ш§ЩҒШІШ§ЫҢШҙ ЫҢШ§ЩҒШӘЩҮ ЩҲ ШұЩҲШҙ ЩҮШ§ЫҢ ШҜЩ…ЫҢШҜЩҶ ЩҮЩҲШ§ ЩҶЫҢШІ ШЁЩҮШЁЩҲШҜ ЫҢШ§ЩҒШӘШҢ Ш§ЫҢЩҶ ШЁШҜШ§ЩҶ Щ…Ш№ЩҶШ§ ШЁЩҲШҜ Ъ©ЩҮ Ш°ЩҲШЁ ЩӮШ§Щ„ШЁ Ш§Щ…Ъ©Ш§ЩҶ ЩҫШ°ЫҢШұ ШЁЩҲШҜ ЩҲ ШЁЩҶШ§ШЁШұШ§ЫҢЩҶ Ш§ЩҲЩ„ЫҢЩҶ ШўЩҮЩҶ ШұЫҢШ®ШӘЩҮ ЪҜШұЫҢ ШёШ§ЩҮШұ ШҙШҜ. ЩҲ ШіЩҫШі ШҜШұ ШіШ§Щ„ ЫұЫ·ЫөЫ° Ш§ЩҲЩ„ЫҢЩҶ ЩҒЩҲЩ„Ш§ШҜ ЩҮЩ…ЪҜЩҶ ЩҫШі Ш§ШІ ЪҜШұЩ… ШҙШҜЩҶ ШўЩҮЩҶ ЩҲ Ш°ШәШ§Щ„ ШҜШұ ШҜЫҢЪҜ Ш°ЩҲШЁ ШЁЩҮ ШҜШіШӘ ШўЩ…ШҜ.

Ш§ЪҜШұЪҶЩҮ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ШўЩҮЩҶ ШЁЩҮ ЩҫЫҢШҙ Ш§ШІ ШӘШ§ШұЫҢШ® ШЁШұЩ…ЫҢ ЪҜШұШҜШҜШҢ Ш§Щ…Ш§ ЩҫЫҢШҙШұЩҒШӘ ЩҮШ§ЫҢЫҢ ШҜШұ ШІЩ…ЫҢЩҶЩҮ ШіШ§Ш®ШӘ ЩҒЩҲЩ„Ш§ШҜ ШӘШ§ ЩӮШұЩҶ ЩҶЩҲШІШҜЩҮЩ… ШЁШ§ ШӘЩҲШіШ№ЩҮ ШұШ§ЩҮ ШўЩҮЩҶ ШөЩҲШұШӘ ЩҶЪҜШұЩҒШӘ. Ш§ЫҢЩҶ ШІЩ…Ш§ЩҶЫҢ Ш§ШіШӘ Ъ©ЩҮ ЩҶЫҢШ§ШІ ШЁЩҮ ШҜШ§ШҙШӘЩҶ Щ…Ш§ШҜЩҮ Ш§ЫҢ ШіШ§ШІЪҜШ§Шұ ШЁШұШ§ЫҢ Ш§ЩҲЩ„ЫҢЩҶ ШЁШ§Шұ ШёШ§ЩҮШұ ШҙШҜ.ШҜШұ Ш§ЫҢЩҶ Щ„ШӯШёЩҮ Ш§ШІ ШІЩ…Ш§ЩҶШҢ ШЁЩҮ ШҜЩ„ЫҢЩ„ Ш№Щ…ШҜЩҮ Ъ©Ш§ШұШ§ЫҢЫҢ ЩҲ ШӘЩҶЩҲШ№ Щ…ШӯШөЩҲЩ„Ш§ШӘ ЩӮШ§ШЁЩ„ ШӘЩҲЩ„ЫҢШҜ Ш§ШІ ШўЩҶШҢ ШӘЩҲЩ„ЫҢШҜ ЩҒЩҲЩ„Ш§ШҜ ШҜШұ Ш¬ЩҮШ§ЩҶ ЫІЫ° ШЁШұШ§ШЁШұ ШЁЫҢШҙШӘШұ Ш§ШІ ШіШ§ЫҢШұ ЩҒЩ„ШІШ§ШӘ Ш§ШіШӘ.

Ш·ШЁЩӮЩҮ ШЁЩҶШҜЫҢ Щ…ШӯШөЩҲЩ„Ш§ШӘ ЩҒЩҲЩ„Ш§ШҜЫҢ

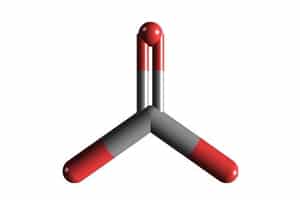

ШўЩҮЩҶШҢ Ш§ЩҶЩҲШ§Ш№ ЩҒЩҲЩ„Ш§ШҜШҢ ШўЩ„ЫҢШ§ЪҳЩҮШ§ЫҢ ЩҒШұЩҲШҢ ШіЩҶЪҜШҜШ§ЩҶЩҮ ЩҮШ§ЫҢ ШўЩҮЩҶЫҢ ЩҲ ШўЩ„ЫҢШ§ЪҳЩҮШ§ЫҢ Щ…Ш®ШөЩҲШө ШўЩҮЩҶ. ШҜШұ Ш§ЫҢЩҶ Щ…ЫҢШ§ЩҶ ЩҒЩҲЩ„Ш§ШҜ ШЁЩҮ Ш®ШөЩҲШө ЩӮШ§ШЁЩ„ ШӘЩҲШ¬ЩҮ Ш§ШіШӘШҢ Щ…Ш§ШҜЩҮ Ш§ЫҢ Ъ©Ш§Щ…Щ„Ш§ЩӢ Щ…ШӘЩҶЩҲШ№ Ъ©ЩҮ ЫёЫ°ЩӘ ШӘЩҲЩ„ЫҢШҜ ЩҒЩ„ШІ ШұШ§ ШӘШҙЪ©ЫҢЩ„ Щ…ЫҢ ШҜЩҮШҜ ЩҲ Ш§ШІ Ш§Ш®ШӘЩ„Ш§Ш· ШўЩҮЩҶ (Fe) ЩҲ Ъ©ШұШЁЩҶ (C) ШЁШҜШіШӘ Щ…ЫҢ ШўЫҢШҜ. Щ…ШӯШӘЩҲШ§ЫҢ Ъ©ШұШЁЩҶ ШҜШұ ЩҒЩҲЩ„Ш§ШҜ Ш§ШІ ЫұЩ«ЫөЩӘ ЩҒШұШ§ШӘШұ ЩҶЩ…ЫҢ ШұЩҲШҜШҢ ШҜШұ ШӯШ§Щ„ЫҢ Ъ©ЩҮ ШўЩҮЩҶ ШұЫҢШ®ШӘЩҮ ЪҜШұЫҢ Ъ©ЩҮ Ш§ШІ ШўЩ„ЫҢШ§ЪҳЩҮШ§ЫҢ Fe-C ЩҶЫҢШІ ЩҮШіШӘШҢ Щ…ШӯШӘЩҲШ§ЫҢ Ъ©ШұШЁЩҶ ШЁЫҢШҙШӘШұЫҢ ШҜШ§ШұШҜ (ШЁЫҢЩҶ ЫІ ШӘШ§ ЫҙЩ«ЫөЩӘ)ШҢ Ъ©ЩҮ ШіШ®ШӘЫҢ ШўЩҶ ШұШ§ Ш§ЩҒШІШ§ЫҢШҙ Щ…ЫҢ ШҜЩҮШҜ.ШіЩҶЪҜ ШўЩҮЪ© ШҜШұ ШөЩҶШ№ШӘ ЩҒЩҲЩ„Ш§ШҜ ЫҢШ§ ЩҫЩҲШҜШұЪ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Ш№ЩҶШөШұЫҢ Ш¶ШұЩҲШұЫҢ ШЁШұШ§ЫҢ ШӘШөЩҒЫҢЩҮ Щ…ШӯШөЩҲЩ„Ш§ШӘ ЩҒЩ„ШІЫҢ Ш§ШіШӘ

ЩҒШұШўЫҢЩҶШҜ ШіШ§Ш®ШӘ ЩҒЩ„ШІ ШұШ§ ЩҶЩ…ЫҢ ШӘЩҲШ§ЩҶ ШЁШҜЩҲЩҶ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ЩҫЩҲШҜШұЪ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШӘШөЩҲШұ Ъ©ШұШҜ Ъ©ЩҮ Щ…ШЈЩ…ЩҲШұЫҢШӘ ШўЩҶ Ш®Ш§Щ„Шө ШіШ§ШІЫҢ Щ…ШӯШөЩҲЩ„Ш§ШӘ ШЁЩҮ ШҜШіШӘ ШўЩ…ШҜЩҮ ШҜШұ ШўШіЫҢШ§ШЁ ЩҒЩҲЩ„Ш§ШҜ ШЁШ§ Ш§ШөЩ„Ш§Шӯ ШӘШұЪ©ЫҢШЁ ШўЩҶЩҮШ§ Ш§ШіШӘ. ШЁЩҮ Ш·ЩҲШұ Ш®Ш§ШөШҢ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ЫҢШ§ ШўЩҮЪ© ШІЩҶШҜЩҮ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ Ш§ЫҢЩҶ ШіЩҮ Ш№Щ…Щ„Ъ©ШұШҜ ШұШ§ ШҜШұ ШөЩҶШ№ШӘ ЩҒЩ„ШІШ§ШӘ Ш§Ш¬ШұШ§ Ъ©ЩҶШҜ:

- ШӘШҙЪ©ЫҢЩ„ ШіШұШЁШ§ШұЩҮ: Ш§ШІ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ШҜШұ ШӘШҙЪ©ЫҢЩ„ ШіШұШЁШ§ШұЩҮ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ Ш№Щ„Ш§ЩҲЩҮ ШЁШұ Ш§ЫҢЩҶШҢ Щ…ЩҲШ§ШҜ ШІШ§ШҰШҜ ШӯШ§ШөЩ„ Ш§ШІ ШӘЩҲЩ„ЫҢШҜ ЩҒЩҲЩ„Ш§ШҜ ШұШ§ ШӘШ¬Щ…ЫҢШ№ Щ…ЫҢ ШҜЩҮШҜ. Ш№Щ„Ш§ЩҲЩҮ ШЁШұ Ш§ЫҢЩҶШҢ Ш§ЫҢЩҶ ЩҒЩ„ШІ ШұШ§ Ш§ШІ Ш№ЩҶШ§ШөШұ Щ…ЩҲШ¬ЩҲШҜ ШҜШұ Ш§ШӘЩ…ШіЩҒШұ Щ…Ш§ЩҶЩҶШҜ ЩҶЫҢШӘШұЩҲЪҳЩҶ ЩҲ ЩҮЫҢШҜШұЩҲЪҳЩҶ Щ…ШӯШ§ЩҒШёШӘ Щ…ЫҢ Ъ©ЩҶШҜШҢ ЩҮЩ…ЪҶЩҶЫҢЩҶ Ш№Ш§ЫҢЩӮЫҢ Ш§ШіШӘ Ъ©ЩҮ Ш§Ш¬Ш§ШІЩҮ Щ…ЫҢ ШҜЩҮШҜ ШҜЩ…Ш§ЫҢ ШЁШ§Щ„Ш§ЫҢ ЩҒШұШўЫҢЩҶШҜ (ЫұЫ¶Ы°Ы°-ЫұЫёЫ°Ы° ШҜШұШ¬ЩҮ ШіШ§ЩҶШӘЫҢЪҜШұШ§ШҜ) ШӯЩҒШё ШҙЩҲШҜ.

- ШӯШ°ЩҒ ЩҒШіЩҒШұ: ЩҒШіЩҒШұ Щ…ЩҲШ¬ЩҲШҜ ШҜШұ ШіЩҶЪҜ ШўЩҮЩҶ ЩҲ Ш¶Ш§ЫҢШ№Ш§ШӘ ЩҒЩ„ШІЫҢ Ъ©ЩҮ ШЁШұШ§ЫҢ ШҙШұЩҲШ№ ЩҒШұШўЫҢЩҶШҜ ШіШ§Ш®ШӘ ЩҒЩҲЩ„Ш§ШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜШҢ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ ШЁЩҮ Ш®ШөЩҲШөЫҢШ§ШӘ ЩҒЩҲЩ„Ш§ШҜ ШўШіЫҢШЁ Ш¬ШҜЫҢ ШЁШұШіШ§ЩҶШҜ. ШҜШұ Щ…ЩӮШ§ШҜЫҢШұ ШІЫҢШ§ШҜШҢ ШҙЪ©Щ„ ЩҫШ°ЫҢШұЫҢ ЩҒЩҲЩ„Ш§ШҜ ШұШ§ Ъ©Ш§ЩҮШҙ Щ…ЫҢ ШҜЩҮШҜ ЩҲ ШЁШ§Ш№Ш« ШҙЪ©ШіШӘЪҜЫҢ ШўЩҶ ШҜШұ ЩҮЩҶЪҜШ§Щ… Ъ©Ш§Шұ ШіШұШҜ Щ…ЫҢ ШҙЩҲШҜ.

- ШўЩҮЪ© ШІЩҶШҜЩҮ Ш§Ш¶Ш§ЩҒЩҮ ШҙШҜЩҮ ШЁЩҮ ЩҒШұШўЫҢЩҶШҜ ЩҒЩ„ШІ ШіШ§ШІЫҢШҢ ЩҒШіЩҒШұ Щ…ЩҲШ¬ЩҲШҜ ШҜШұ ЩҒЩҲЩ„Ш§ШҜ ШұШ§ Ш§ШіШӘШ®ШұШ§Ш¬ Ъ©ШұШҜЩҮ ЩҲ ЩҶШіШЁШӘ ШўЩҶ ШұШ§ ШЁЩҮ ШіШ·ЩҲШӯЫҢ Ъ©Ш§ЩҮШҙ Щ…ЫҢ ШҜЩҮШҜ Ъ©ЩҮ ШҙЪ©Щ„ ЩҫШ°ЫҢШұЫҢ ШўЩҶ ШӘШӯШӘ ШӘШЈШ«ЫҢШұ ЩӮШұШ§Шұ ЩҶЪҜЫҢШұШҜ.

- Ш§ШІ ШЁЫҢЩҶ ШЁШұШҜЩҶ ЪҜЩҲЪҜШұШҜ: ЪҜЩҲЪҜШұШҜ ЩҮЩ…ЪҶЩҶЫҢЩҶ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ ШЁШ§ ШҙЪ©ЩҶЩҶШҜЩҮ Ъ©ШұШҜЩҶ ЩҒЩҲЩ„Ш§ШҜШҢ ШЁШ§Ш№Ш« Ш§ЫҢШ¬Ш§ШҜ ШӘШұЪ© ШҙЩҲШҜ ЩҲ ШЁЩҮ ШўЩҶ ШўШіЫҢШЁ ШЁШұШіШ§ЩҶШҜ. Ш§ШІ Ш§ЫҢЩҶ ШұЩҲ Ш§ШІ ШўЩҮЪ© ШІЩҶШҜЩҮ ШЁШұШ§ЫҢ Ъ©Ш§ЩҮШҙ ШҜШұШөШҜ ШўЩҶ ШҜШұ ШӘШұЪ©ЫҢШЁ ЩҒЩҲЩ„Ш§ШҜ ЩҲ ШЁЩҮ ШӯШҜШ§ЩӮЩ„ ШұШіШ§ЩҶШҜЩҶ Ш§Ш«ШұШ§ШӘ Щ…ЩҶЩҒЫҢ ШўЩҶ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ.

ШЁЩҶШ§ШЁШұШ§ЫҢЩҶШҢ Щ…ШӯЩӮЩӮШ§ЩҶ ШҜШұ ШӯШ§Щ„ ШЁШұШұШіЫҢ ЫҢЪ© ЩҒШұШўЫҢЩҶШҜ ШӘШөЩҒЫҢЩҮ ЩҮШіШӘЫҢЩ… Ъ©ЩҮ ШіЩҶЪҜ ШўЩҮЪ© ШҜШұ ШөЩҶШ№ШӘ ЩҒЩҲЩ„Ш§ШҜ ЫҢШ§ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШұШ§ Ш§Ш¶Ш§ЩҒЩҮ Щ…ЫҢ Ъ©ЩҶШҜ ШӘШ§ ЫҢЪ© Щ…ШӯШөЩҲЩ„ ЩҒЩ„ШІЫҢ ШЁШ§ Ш®ЩҲШ§Шө Щ…Ш®ШӘЩ„ЩҒ ШЁШҜШіШӘ ШўЩҲШұШҜ. ЩҒШұШўЫҢЩҶШҜЫҢ Ъ©ЩҮ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ ШЁЩҮ ШҜЩҲ ШұЩҲШҙ ШіШ§Ш®ШӘЩҮ ШҙЩҲШҜ: ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ Ш§ЩҲЩ„ЫҢЩҮ ЫҢШ§ ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ Ш«Ш§ЩҶЩҲЫҢЩҮ.

Ш§ЩҶЩҲШ§Ш№ ЩҒШұШўЫҢЩҶШҜЩҮШ§ЫҢ ШіШ§Ш®ШӘ ЩҒЩҲЩ„Ш§ШҜ

- ЩҒЩҲЩ„Ш§ШҜ ШіШ§ШІЫҢ ЫҢЪ©ЩҫШ§ШұЪҶЩҮ ЫҢШ§ Ш§ЩҲЩ„ЫҢЩҮ:

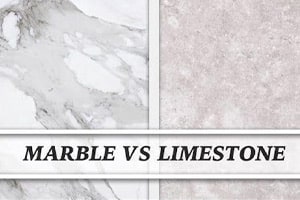

Ш§ЫҢЩҶ Ш№Щ…Щ„ ШҜШұ Ъ©ЩҲШұЩҮ ШЁЩ„ЩҶШҜ ШөЩҲШұШӘ Щ…ЫҢ ЪҜЫҢШұШҜ Ъ©ЩҮ ШҜШұ ШўЩҶ Ш¬ЩҲШҙ Ш®ЩҲШұШҜЩҶ ЩҒЩ„ШІ ЩҲ Ш§ЩҲЩ„ЫҢЩҶ ШӘШөЩҒЫҢЩҮ Ш§ЩҶШ¬Ш§Щ… Щ…ЫҢ ШҙЩҲШҜ. ШҜШұ ШЁШ§Щ„Ш§ЫҢ Ъ©ЩҲШұЩҮШҢ ШіЩҶЪҜ ШўЩҮЩҶ ШЁЩҮ ШҙЪ©Щ„ ЪҜЩ„ЩҲЩ„ЩҮШҢ ЩҮЩ…ШұШ§ЩҮ ШЁШ§ Ш°ШәШ§Щ„ ШіЩҶЪҜ ЫҢШ§ Ъ©Ъ© ЩҲ ШіЩҶЪҜ ШўЩҮЪ© ЫҢШ§ ЩҮЩ…Ш§ЩҶ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… (CaCO3) ЫҢШ§ ШўЩҮЪ© ШІЩҶШҜЩҮ (CaO)ШҢ ШҜШұ ШӯШ§Щ„ЫҢ Ъ©ЩҮ ШҜШұ ЩҫШ§ЫҢЫҢЩҶ ЩҮЩҲШ§ЫҢ ЪҜШұЩ… ШЁШ§ ЩҮШҜЩҒ Ш§ЫҢШ¬Ш§ШҜ Ш§ШӯШӘШұШ§ЩӮ Ъ©Ъ© ЩҲШ§ШұШҜ Щ…ЫҢ ШҙЩҲШҜШҢ ШұЫҢШ®ШӘЩҮ Щ…ЫҢ ШҙЩҲШҜ.

ШҜШұ ЩҫШ§ЫҢЫҢЩҶ Ъ©ЩҲШұЩҮ ШҜЩҲ ЩҶЩҲШ№ Щ…Ш§ШҜЩҮ Щ…Ш°Ш§ШЁ Ш¬Щ…Ш№ Щ…ЫҢ ШҙЩҲШҜ:

ШўЩҮЩҶ Щ…Ш№Щ…ЩҲЩ„ЫҢ: Ш§ЫҢЩҶ ШўЩҮЩҶ Щ…Ш§ЫҢШ№ Ш§ШіШӘ Ъ©ЩҮ ЪҶЩҲЩҶ ШәЩ„ЫҢШё ШӘШұ Ш§ШіШӘШҢ ШҜШұ Ш§ЩҶШӘЩҮШ§ЫҢ ШўЩҶ ШӘШ¬Щ…Ш№ Щ…ЫҢ ЫҢШ§ШЁШҜ ЩҲ ШЁШ§ЫҢШҜ Ш§ШІ Ъ©ЩҲШұЩҮ Ш§ШіШӘШ®ШұШ§Ш¬ ШҙШҜЩҮ ЩҲ ШЁЩҮ ШұЫҢШ®ШӘЩҮ ЪҜШұЫҢ ЫҢШ§ ШўШіЫҢШ§ШЁ ЩҒЩҲЩ„Ш§ШҜЫҢ Щ…ЩҶШӘЩӮЩ„ ШҙЩҲШҜ (ШіШ§Ш®ШӘ ЩҒЩҲЩ„Ш§ШҜ Ш«Ш§ЩҶЩҲЫҢЩҮ). ЩҮЩ…Ш§ЩҶШ·ЩҲШұ Ъ©ЩҮ ШҜШұ ШЁШ§Щ„Ш§ ШҜЫҢШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ ШўЩҮЩҶ Щ…Ш№Щ…ЩҲЩ„ЫҢ Ш§ШІ Ъ©ШұШЁЩҶ ЩҲ ШўЩҮЩҶ ШӘШҙЪ©ЫҢЩ„ ЫҢШ§ЩҒШӘЩҮ Ш§ШіШӘ ЩҲ ШҜШұ Ш§ЩҲЩ„ЫҢЩҶ ШұЫҢШ®ШӘЩҮ ЪҜШұЫҢ Ъ©ЩҮ Ш°ЩҲШЁ Ш§ЩҲЩ„ЫҢЩҮ ЩҶШ§Щ…ЫҢШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ ШЁШҜШіШӘ Щ…ЫҢ ШўЫҢШҜ. Ш§ЫҢЩҶ ЩҒШұШўЫҢЩҶШҜ ШҙШ§Щ…Щ„ ШЁШ®Шҙ Щ…ЩҮЩ…ЫҢ Ш§ШІ Ъ©ШұШЁЩҶ ЩҲ ЩҶШ§Ш®Ш§Щ„ШөЫҢ Ш§ШіШӘ Ъ©ЩҮ ШҜШұ Щ…ШұШ§ШӯЩ„ ШЁШ№ШҜЫҢ ШӯШ°ЩҒ Щ…ЫҢ ШҙЩҲШҜ.ШіШұШЁШ§ШұЩҮ: ШіШұШЁШ§ШұЩҮ ЩҮШ§ ШҜШұ Ш§Ш«Шұ ЩҶШ§Ш®Ш§Щ„ШөЫҢ ЩҮШ§ЫҢ Ш°ЩҲШЁ ШҙШҜЩҮ Ш§ЫҢШ¬Ш§ШҜ Щ…ЫҢ ШҙЩҲЩҶШҜ ЩҲ ЪҶЩҲЩҶ ЪҶЪҜШ§Щ„ЫҢ Ъ©Щ…ШӘШұЫҢ ШҜШ§ШұЩҶШҜШҢ ШҜШұ ШЁШ§Щ„Ш§ЫҢ ШўЩҮЩҶ ШҙЩҶШ§ЩҲШұ Щ…ЫҢ ШҙЩҲЩҶШҜ. ШўЩҶЩҮШ§ Ш§ШІ ЩҒШұШўЫҢЩҶШҜ ШіШ§Ш®ШӘ ЩҒЩ„ШІ ШӯШ°ЩҒ ШҙШҜЩҮ ЩҲ ШҜШұ ШөЩҶШ§ЫҢШ№ ШҜЫҢЪҜШұ Щ…Ш§ЩҶЩҶШҜ ШіЫҢЩ…Ш§ЩҶ ШіШ§ШІЫҢ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲЩҶШҜ.

Ш§ШІ ЩҫЩҲШҜШұЪ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁЩҮ ШҜЩ„ЫҢЩ„ Ш№Щ…Щ„Ъ©ШұШҜ ШҙШ§ШұЪҜЩҲЩҶЩҮ ШҜШұ ШөЩҶШ№ШӘ ЩҒЩҲЩ„Ш§ШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ ШЁЩҮ ШўЩҶ Ш§Ш¬Ш§ШІЩҮ Щ…ЫҢ ШҜЩҮШҜ ШәЩ„ШёШӘ ЩҶШ§Ш®Ш§Щ„ШөЫҢ ЩҮШ§ЫҢ Щ…ЩҲШ¬ЩҲШҜ ШҜШұ ЩҒЩҲЩ„Ш§ШҜ ШұШ§ Ъ©Ш§ЩҮШҙ ШҜЩҮШҜ (ШЁЫҢШҙ Ш§ШІ ЩҮЩ…ЩҮ ШіЫҢЩ„ЫҢШі ЩҲ ШўЩ„ЩҲЩ…ЫҢЩҶШ§ ШҢЪҜЩҲЪҜШұШҜШҢ ЩҒШіЩҒШұ ЩҲ …) ЩҲ ШіШұШЁШ§ШұЩҮ ШӘЩҲЩ„ЫҢШҜ Щ…ЫҢ Ъ©ЩҶШҜ. ШЁШұШ§ЫҢ ШұШіЫҢШҜЩҶ ШЁЩҮ Ш§ЫҢЩҶ Ш№Щ…Щ„ШҢ Ш§Ъ©ШіЫҢЪҳЩҶ Ш§ШІ Ш·ШұЫҢЩӮ ШўЩҮЩҶ Щ…Ш°Ш§ШЁ ШҜЩ…ЫҢШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ ЩҲ ШЁШ§Ш№Ш« Ъ©Ш§ЩҮШҙ ШҜШұШөШҜ Ъ©ШұШЁЩҶ Щ…ЫҢ ШҙЩҲШҜ. ШҜШұ Щ…ЩӮШ§ШЁЩ„ШҢ ШіЫҢЩ„ЫҢШіЫҢЩ… ЩҲ ЩҒШіЩҒШұШҢ Ш§Ъ©ШіЫҢШҜЩҮШ§ЫҢЫҢ ШұШ§ ШӘШҙЪ©ЫҢЩ„ Щ…ЫҢ ШҜЩҮЩҶШҜ Ъ©ЩҮ ШЁЩҮ ШҜЩ„ЫҢЩ„ ЩҲШ§Ъ©ЩҶШҙ ШўЩҶЩҮШ§ ШЁШ§ Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… Ш§Ш¶Ш§ЩҒЩҮ ШҙШҜЩҮШҢ ШӘШұЪ©ЫҢШЁШ§ШӘ ЩҫШ§ЫҢШҜШ§ШұЫҢ Ш§ШІ ШіЫҢЩ„ЫҢЪ©Ш§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҲ ЩҒШіЩҒШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШұШ§ ШӘШҙЪ©ЫҢЩ„ Щ…ЫҢ ШҜЩҮЩҶШҜ Ъ©ЩҮ ШҜШұ ШіШұШЁШ§ШұЩҮ Ш§ШІ ШЁЫҢЩҶ Щ…ЫҢ ШұЩҲЩҶШҜ.

- ШіШ§Ш®ШӘ ЩҒЩҲЩ„Ш§ШҜ Ш«Ш§ЩҶЩҲЫҢЩҮ:

Ш§ЫҢЩҶ ЩҒШұШ§ЫҢЩҶШҜ ШЁШ№ШҜЫҢ Ш§ШіШӘ Ъ©ЩҮ Щ…ЩҲШ§ШҜ ШўЩҮЩҶЫҢ ШӘШӯШӘ ШӘШ§Ш«ЫҢШұ ШўЩҶ ЩӮШұШ§Шұ Щ…ЫҢ ЪҜЫҢШұЩҶШҜ. ШҜШұ Ш§ЫҢЩҶ Щ…ШұШӯЩ„ЩҮ Щ…ЫҢ ШӘЩҲШ§ЩҶ Ъ©ЩҲШұЩҮ ШұШ§ ШЁШ§ ШўЩҮЩҶШҢ Ш¶Ш§ЫҢШ№Ш§ШӘ ЫҢШ§ Щ…Ш®Щ„ЩҲШ·ЫҢ Ш§ШІ ЩҮШұ ШҜЩҲ ШӘШәШ°ЫҢЩҮ Ъ©ШұШҜ. Ш§ЩҮШҜШ§ЩҒ Ш§ЫҢЩҶ ШұЩҲШҙ Ш«Ш§ЩҶЩҲЫҢЩҮ Ш№ШЁШ§ШұШӘЩҶШҜ Ш§ШІ:

ШӘЩҶШёЫҢЩ… Ш№ЩҶШ§ШөШұ ШўЩ„ЫҢШ§ЪҳЫҢ: ШЁЩҮ ЩҲШіЫҢЩ„ЩҮ C ШҢ Mn ШҢ Nb ШҢ Ti ЩҲ ШәЫҢШұЩҮ ШәЩ„ШёШӘ Ш§Ъ©ШіЫҢЪҳЩҶШҢ ЩҮЫҢШҜШұЩҲЪҳЩҶ ЩҲ ЩҶЫҢШӘШұЩҲЪҳЩҶ ШұШ§ Ъ©Ш§ЩҮШҙ ШҜЩҮЫҢШҜ. Щ…ШҙШ®ШөШ§ШӘ ЩҶШ§Ш®Ш§Щ„ШөЫҢ ЩҮШ§ЫҢ ШәЫҢШұ ЩҒЩ„ШІЫҢ (ЩҒШіЩҒШұ ЩҲ ЪҜЩҲЪҜШұШҜ) ШұШ§ ШӘЩҶШёЫҢЩ… Ъ©ЩҶЫҢШҜ. ШӘШұЪ©ЫҢШЁШ§ШӘ ШәЫҢШұЩҒЩ„ШІЫҢ ШұШ§ Ш§ШІ ШЁЫҢЩҶ ШЁШЁШұЫҢШҜШҢ ЩҲ ШЁШ§ Ш§Ъ©ШіЫҢШҜЩҮШ§ (Al2O3) ШЁШ§ Ъ©Ш§Щ„ЫҢШЁШұШ§ШіЫҢЩҲЩҶ ШҜЩ…Ш§ШҢ Щ…ЩҲШұЩҒЩҲЩ„ЩҲЪҳЫҢ ЩҒЩҲЩ„Ш§ШҜ ШұШ§ Ъ©ЩҶШӘШұЩ„ Ъ©ЩҶЫҢШҜ.

ШЁШұШ§ЫҢ ШҜШіШӘЫҢШ§ШЁЫҢ ШЁЩҮ Ш§ЫҢЩҶ Ш§ЩҮШҜШ§ЩҒ ШЁЩҮ ЩҒШ§ШІЩҮШ§ЫҢ Щ…Ш®ШӘЩ„ЩҒ ЩҲ Ш§ЩҒШІЩҲШҜЩҶЩҮШ§ЫҢ Щ…Ш®ШӘЩ„ЩҒ Щ…ШӯШөЩҲЩ„Ш§ШӘ ЩҶЫҢШ§ШІ Ш§ШіШӘ Ъ©ЩҮ ЫҢЪ©ЫҢ Ш§ШІ ШўЩҶЩҮШ§ ШіЩҶЪҜ ШўЩҮЪ© ЫҢШ§ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Ш§ШіШӘ. ШіШ§Ш®ШӘ ЩҒЩҲЩ„Ш§ШҜ Ш«Ш§ЩҶЩҲЫҢЩҮ ШұШ§ Щ…ЫҢ ШӘЩҲШ§ЩҶ ШЁЩҮ Ыі Щ…ШұШӯЩ„ЩҮ Ш§ШөЩ„ЫҢ ШӘЩӮШіЫҢЩ… Ъ©ШұШҜ:

- Ш°ЩҲШЁ

Ш§ЫҢЩҶ Ш§Щ…Шұ Щ…Ш№Щ…ЩҲЩ„Ш§ЩӢ ШҜШұ Ъ©ЩҲШұЩҮ ЩӮЩҲШі Ш§Щ„Ъ©ШӘШұЫҢЪ©ЫҢ (HAE ЫҢШ§ EAF) Ш§ЩҶШ¬Ш§Щ… Щ…ЫҢ ШҙЩҲШҜ. ШҜШұ Ш§ЫҢЩҶ Щ…ШұШӯЩ„ЩҮ ЫҢЪ© ШЁШ§Шұ ШҜЫҢЪҜШұ ШўЩҮЪ© ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Ш№Ш§Щ…Щ„ ШҙШ§Шұ Ш§Ш¶Ш§ЩҒЩҮ Щ…ЫҢ ШҙЩҲШҜ ШӘШ§ Ш§ШІ ЫҢЪ© Ш·ШұЩҒ ШЁЩҮ ШӘШҙЪ©ЫҢЩ„ ШіШұШЁШ§ШұЩҮ (ШіЫҢЩ„ЫҢЪ©Ш§ШӘ ЩҮШ§ЫҢ ШұШіЩҲШЁ ШҜЩҮЩҶШҜЩҮ) Ъ©Щ…Ъ© Ъ©ЩҶШҜ ЩҲ Ш§ШІ Ш·ШұЩҒ ШҜЫҢЪҜШұШҢ ШіЩҲЩ„ЩҒЩҲШұ ШұШ§ Ш§ШІ ЩҒЩҲЩ„Ш§ШҜ ЩҫШ§Ъ© Ъ©ЩҶШҜ. ШҜШұ ЩҫШ§ЫҢШ§ЩҶ ЩҶШ§Ш®Ш§Щ„ШөЫҢ ЩҮШ§ ШЁЩҮ ШөЩҲШұШӘ ШіШұШЁШ§ШұЩҮ ШҙЩҶШ§ЩҲШұ Щ…ЫҢ ШҙЩҲЩҶШҜ ЩҲ ЩҮЩҶЪҜШ§Щ… ШӯШ°ЩҒ ЫҢЪ© ЩҒЩҲЩ„Ш§ШҜ ЩҫШ§ЫҢЩҮ ЫҢШ§ ШЁЩҮ Ш·ЩҲШұ Ъ©Щ„ЫҢ Щ…ЫҢ ШӘЩҲШ§ЩҶ ЪҜЩҒШӘ Ъ©ЩҮ ЫҢЪ© ЩҒЩҲЩ„Ш§ШҜ Ъ©ШұШЁЩҶЫҢ ЫҢШ§ ЫҢЪ© ЩҒЩҲЩ„Ш§ШҜ Ъ©Щ… ШўЩ„ЫҢШ§Ъҳ ШЁЩҮ ШҜШіШӘ Щ…ЫҢ ШўЫҢШҜ.

- ЩҫШ§Щ„Ш§ЫҢШҙ

ЩҒЩҲЩ„Ш§ШҜ ШЁШ§ ШӘШұЪ©ЫҢШЁ ЩҶЩҮШ§ЫҢЫҢ Щ…ЩҲШұШҜ ЩҶШёШұ ШҜШұ Щ…ШұШӯЩ„ЩҮ ЪҜЩҲЪҜШұШҜ ШІШҜШ§ЫҢЫҢ ШЁШҜШіШӘ Щ…ЫҢ ШўЫҢШҜ Ъ©ЩҮ ШҜШұ Ъ©ЩҲШұЩҮ Щ…Щ„Ш§ЩӮЩҮ Ш§ЫҢ (HC ЫҢШ§ LF) Ш§ЩҶШ¬Ш§Щ… Щ…ЫҢ ШҙЩҲШҜ. ШҜШұ Ш§ЫҢЩҶ Щ…ШұШӯЩ„ЩҮ Щ…ШӘШ§Щ„ЩҲШұЪҳЫҢ Ш«Ш§ЩҶЩҲЫҢЩҮ ШЁШұШ§ЫҢ ЪҜЩҲЪҜШұШҜ ШІШҜШ§ЫҢЫҢ Ш§ШІ ЩҒЩҲЩ„Ш§ШҜШҢ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҶЫҢШІ Ш§Ш¶Ш§ЩҒЩҮ Щ…ЫҢ ШҙЩҲШҜ. Ш№Щ„Ш§ЩҲЩҮ ШЁШұ Ш§ЫҢЩҶШҢ Ъ©Щ„ШіЫҢЩ… ЩҲШ§ШұШҜ ШҙШҜЩҮ ШӘЩҲШіШ· ШўЩҮЪ© ШӘШӯШӘ ШӘШЈШ«ЫҢШұ Ш§ШөЩ„Ш§Шӯ Щ…ЩҲШұЩҒЩҲЩ„ЩҲЪҳЫҢ ЩҲ ШӘЩҲШІЫҢШ№ Ш§Ш¬ШІШ§ (Ш§Ъ©ШіЫҢШҜЩҮШ§ ЩҲ ЪҜЩҲЪҜШұШҜЩҮШ§ЫҢ ШӘЩҲЩ„ЫҢШҜ ШҙШҜЩҮ ШҜШұ Ш§ЫҢЩҶ Щ…ШұШӯЩ„ЩҮ) ЩҲ ЩҮЩ…ЪҶЩҶЫҢЩҶ Ш§ЩҒШІШ§ЫҢШҙ Ш®ШөЩҲШөЫҢШ§ШӘ ШұЫҢШ®ШӘЩҮ ЪҜШұЫҢ ЩҒЩҲЩ„Ш§ШҜ ШЁШұШ§ЫҢ Щ…ШұШӯЩ„ЩҮ ШЁШ№ШҜЫҢШҢ Ш®Ш§ШөЫҢШӘ ШұЫҢШ®ШӘЩҮ ЪҜШұЫҢ Щ…ШҜШ§ЩҲЩ… ШұШ§ ШҜШ§ШұШҜ. ЩҶШӘЫҢШ¬ЩҮ Ш§ЫҢЩҶ ЩҒШұШўЫҢЩҶШҜШҢ ЩҒЩҲЩ„Ш§ШҜЩҮШ§ЫҢЫҢ ШЁШ§ Щ…ШӯШӘЩҲШ§ЫҢ ШЁШіЫҢШ§Шұ Ъ©Щ… ЪҜЩҲЪҜШұШҜ ЩҲ ЪҜШ§ШІ Ш§ШіШӘ Ъ©ЩҮ ШЁЩҮ Ш®ЩҲШЁЫҢ Ш§Ъ©ШіЫҢШҜШ§ШіЫҢЩҲЩҶ ШҙШҜЩҮ ЩҲ ШӘЩ…ЫҢШІ Ш§ШіШӘ.

ШҜШұШөЩҲШұШӘЫҢ Ъ©ЩҮ ЩҮШҜЩҒ ШЁШҜШіШӘ ШўЩҲШұШҜЩҶ ЩҒЩҲЩ„Ш§ШҜ Ш¶ШҜ ШІЩҶЪҜ ШЁШ§ШҙШҜШҢ ЩҒШұШўЫҢЩҶШҜ ШӘШөЩҒЫҢЩҮ ШҜШұ ЫҢЪ© Щ…ШЁШҜЩ„ ШЁЩҮ Ш§ШөШ·Щ„Ш§Шӯ AOD Ш§ЩҶШ¬Ш§Щ… Щ…ЫҢ ШҙЩҲШҜ ЩҲ ЩҶЩҮ ШҜШұ Ъ©ЩҲШұЩҮ Щ…Щ„Ш§ЩӮЩҮШҢ ШІЫҢШұШ§ ЪҶЫҢЩҶШҙ ШӘШұЪ©ЫҢШЁШ§ШӘ ЩҒЩҲЩ„Ш§ШҜ ШЁШ§ЫҢШҜ ШЁШіЫҢШ§Шұ ШҜЩӮЫҢЩӮ ШЁШ§ШҙШҜ (Ы°Щ«Ы°ЫіЩӘ C). ШҜШұ ЩҒШұШўЫҢЩҶШҜAOD ШҢ ШўЩҮЪ© ЫҢШ§ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЩҶЫҢШІ ШЁШұШ§ЫҢ ЪҜЩҲЪҜШұШҜ ЩҲ ЩҒШіЩҒШұ ШІШҜШ§ЫҢЫҢ ЩҲ ЩҮЩ…ЪҶЩҶЫҢЩҶ ШЁШұШ§ЫҢ ШӘШҙЪ©ЫҢЩ„ ШіШұШЁШ§ШұЩҮ Ш§Ш¶Ш§ЩҒЩҮ Щ…ЫҢ ШҙЩҲШҜ

- ШұЫҢШ®ШӘЩҮ ЪҜШұЫҢ

ЩҫШі Ш§ШІ ШұШіЫҢШҜЩҶ ШЁЩҮ ШӘШұЪ©ЫҢШЁ Щ…ЩҲШұШҜ ЩҶШёШұ Ш§ШІ ЩҒЩҲЩ„Ш§ШҜШҢ Щ„ШӯШёЩҮ Ш®ЩҶЪ© ШіШ§ШІЫҢШҢ ШЁЩҮ ШҙЪ©Щ„ Ш¬Ш§Щ…ШҜ ШҜШұШўЩ…ШҜЩҶ ЩҲ ШҙЪ©Щ„ ШҜШ§ШҜЩҶ ШЁЩҮ ШўЩҶ Ш§ШіШӘ. Ш§ЫҢЩҶ Щ…ШұШӯЩ„ЩҮ ШҜШұ ЩӮШ§Щ„ШЁ ШұЫҢШ®ШӘЩҮ ЪҜШұЫҢ Щ…ШҜШ§ЩҲЩ… Ш§ЩҶШ¬Ш§Щ… Щ…ЫҢ ШҙЩҲШҜШҢ Ш¬Ш§ЫҢЫҢ Ъ©ЩҮ ЩҒЩҲЩ„Ш§ШҜ ШҜШұЩҲЩҶ ЫҢЪ© ШӯЩҲШ¶ЪҶЩҮ ШұЫҢШ®ШӘЩҮ Щ…ЫҢ ШҙЩҲШҜ ЩҲ ШіЩҫШі Ш§ШІ Ъ©Ш§ЩҶШ§Щ„ ЩҮШ§ЫҢ Ш®ЩҶЪ© ШҙШҜЩҮ Ш№ШЁЩҲШұ Щ…ЫҢ Ъ©ЩҶШҜ Ъ©ЩҮ ЩҒЩҲЩ„Ш§ШҜ Ш¬Ш§Щ…ШҜ ШұШ§ ШҜШұ ЩӮШ§Щ„ШЁ ЩҮШ§ЫҢ Щ…Ш®ШӘЩ„ЩҒ ШӘЩҲЩ„ЫҢШҜ Щ…ЫҢ Ъ©ЩҶШҜ.

ЩҫШі Ш§ШІ ШўЩҶШҢ ШЁШұШ®ЫҢ Ш§ШІ Щ…ШӯШөЩҲЩ„Ш§ШӘ ШҜШұ Ъ©Ш§ШұШ®Ш§ЩҶЩҮ ЩҮШ§ЫҢ ЩҶЩҲШұШҜ ЩҫШұШҜШ§ШІШҙ Щ…ЫҢ ШҙЩҲЩҶШҜШҢ Ш¬Ш§ЫҢЫҢ Ъ©ЩҮ ШЁШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ ШҙЪ©Щ„ ЩҫШ°ЫҢШұЫҢ ЩҒЩҲЩ„Ш§ШҜ ШӘШәЫҢЫҢШұ ШҙЪ©Щ„ ШҜШ§ШҰЩ…ЫҢ Ш§ЫҢШ¬Ш§ШҜ Щ…ЫҢ ШҙЩҲШҜ. ЩҶЩҲШұШҜ Щ…ЫҢ ШӘЩҲШ§ЩҶШҜ ШіШұШҜ ЫҢШ§ ЪҜШұЩ… ШЁШ§ШҙШҜ ЩҲ Щ…ШӯШөЩҲЩ„Ш§ШӘ Ш§ЫҢШ¬Ш§ШҜ ШҙШҜЩҮ Щ…ЩҲШ§ШұШҜЫҢ Щ…Ш§ЩҶЩҶШҜ ЩҲШұЩӮШҢ ШұЫҢЩ„ ЩҲ Щ…ЫҢЩ„ЩҮ Ш§ШіШӘ Ъ©ЩҮ Щ…ШіШӘЩӮЫҢЩ…Ш§ЩӢ Щ…ЩҲШұШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ ЩӮШұШ§Шұ Щ…ЫҢ ЪҜЫҢШұШҜ. Щ…ЩҲШ§ШҜ ШӯШ§ШөЩ„ Ш§ШІ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁШ§Шұ ШҜЫҢЪҜШұ ЩҶЩӮШҙ Щ…ЩҮЩ…ЫҢ ШҜШұ ЩҒШұШўЫҢЩҶШҜЩҮШ§ЫҢ Ш§ЫҢЩҶ Щ…ШұШӯЩ„ЩҮ ЩҶЩҲШұШҜ ШҜШ§ШұЩҶШҜ.

ЫҢЪ©ЫҢ Ш§ШІ Ш§ЫҢЩҶ ЩҒШұШ§ЫҢЩҶШҜЩҮШ§ ШӘШұШҙ Ъ©ШұШҜЩҶ Ш§ШіШӘ Ъ©ЩҮ ШЁШ§Ш№Ш« Ш§ШІ ШЁЫҢЩҶ ШұЩҒШӘЩҶ ЩҶШ§Ш®Ш§Щ„ШөЫҢ ЩҮШ§ЫҢ ШЁШ№ШҜ Ш§ШІ Щ…ШұШӯЩ„ЩҮ ШўШіЫҢШ§ШЁ ЩҲ ШіШ§ЫҢШұ ЪҶШіШЁЩҶШҜЪҜЫҢ ЩҮШ§ЫҢЫҢ Ш§ШіШӘ Ъ©ЩҮ ШЁЩҮ ЩӮШіЩ…ШӘ Ш®Ш§ШұШ¬ЫҢ Щ…ЩҲШ§ШҜ Щ…ЫҢ ЪҶШіШЁЩҶШҜ. ШҜШұ Ш§ЫҢЩҶ Щ…ШұШӯЩ„ЩҮШҢ ШЁЫҢШҙ Ш§ШІ ЩҮЩ…ЩҮ ЩҶЩ…Ъ© ЩҮШ§ЫҢ ШўЩҮЩҶ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲЩҶШҜ Ъ©ЩҮ ШҜШұ ЩҫШ§ЫҢШ§ЩҶ ШЁШ§ЫҢШҜ ШЁШ§ ЩҮЫҢШҜШұЩҲЪ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… (ШўЩҮЪ© ЩҮЫҢШҜШұШ§ШӘЩҮ) Ш®ЩҶШ«ЫҢ ШҙЩҲШҜ. Ш§ШІ Ш§ЫҢЩҶ ШұЩҲШҢ ЩҮЫҢШҜШұЩҲЪ©ШіЫҢШҜ ШЁШұШ§ЫҢ ШЁШ§ШІЫҢШ§ШЁЫҢ ШўШЁ Щ…ЩҲШұШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ ШҜШұ ЩҒШұШўЫҢЩҶШҜ ШӘШұШҙ Ъ©ШұШҜЩҶ ЩҲ ШӘЩ…ЫҢШІ Ъ©ШұШҜЩҶ ШіШ·ЩҲШӯ ЩҒЩ„ШІЫҢ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜШҢ Ъ©ЩҮ Щ…Ш№Щ…ЩҲЩ„Ш§ЩӢ Щ…ШұШ§ШӯЩ„ ШўЩ…Ш§ШҜЩҮ ШіШ§ШІЫҢ ЩӮШЁЩ„ Ш§ШІ ЩҶЩҲШұШҜ ЩҲ ЪҜШ§Щ„ЩҲШ§ЩҶЫҢШІЩҮ ЩҮШіШӘЩҶШҜ.

Щ…ШӯШөЩҲЩ„Ш§ШӘ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ…ЫҢ ШҜШұ ШөЩҶШ№ШӘ ЩҒЩҲЩ„Ш§ШҜ

ЩҮЩ…Ш§ЩҶШ·ЩҲШұ Ъ©ЩҮ ЩӮШЁЩ„Ш§ЩӢ Щ…ШҙШ§ЩҮШҜЩҮ Ъ©ШұШҜЫҢЩ…ШҢ ЩҮЩ… Ш§Ъ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ЩҲ ЩҮЩ… ЩҮЫҢШҜШұЩҲЪ©ШіЫҢШҜ Ъ©Щ„ШіЫҢЩ… ЩҶЩӮШҙ Щ…ЩҮЩ…ЫҢ ШҜШұ Ъ©Щ„ ЩҒШұШўЫҢЩҶШҜ ШіШ§Ш®ШӘ ЩҒЩҲЩ„Ш§ШҜ ШҜШ§ШұЩҶШҜ: ШҜШұ Ъ©ЩҲШұЩҮ ЩҮШ§ЫҢ ЩӮЩҲШі Ш§Щ„Ъ©ШӘШұЫҢЪ©ЫҢ (EAF)ШҢ ШҜШұ Ъ©ЩҲШұЩҮ ЩҮШ§ЫҢ ШЁЩ„ЩҶШҜШҢ ШҜШұ Щ…ШЁШҜЩ„ ЩҮШ§ЫҢAOD ШҢ ШҜШұ ШӘШөЩҒЫҢЩҮШҢ ШҜШұ ШұЫҢШ®ШӘЩҮ ЪҜШұЫҢ Щ…ШҜШ§ЩҲЩ… ЩҲ ШәЫҢШұЩҮ ШўЩҮЪ© ШӘЩҶЩҮШ§ Щ…ШӯШөЩҲЩ„ЫҢ ЩҶЫҢШіШӘ Ъ©ЩҮ ШӯШ§ЩҲЫҢ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Ш§ШіШӘ ЩҲ ШҜШұ ШіШ§Ш®ШӘ ЩҒЩҲЩ„Ш§ШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲШҜ.ШҜЩҲЩ„ЩҲЩ…ЫҢШӘ ЩҮЩ… ШҜШұ EAF ЩҲ ЩҮЩ… ШҜШұ ШӘШөЩҒЫҢЩҮ Щ…Щ„Ш§ЩӮЩҮ Ш§Ш¶Ш§ЩҒЩҮ Щ…ЫҢ ШҙЩҲШҜ ЩҲ ЩҶЩӮШҙ ШҜЩҲЪҜШ§ЩҶЩҮ Ш§ЫҢ ШұШ§ Ш§ЫҢЩҒШ§ Щ…ЫҢ Ъ©ЩҶШҜ. Ш§ШІ ЫҢЪ© Ш·ШұЩҒШҢ ШҜШұ Ш§ШІ ШЁЫҢЩҶ ШЁШұШҜЩҶ ЪҜЩҲЪҜШұШҜ ЩҲ ЩҒШіЩҒШұ ШҙШұЪ©ШӘ Щ…ЫҢ Ъ©ЩҶШҜ ЩҲ Ш§ШІ Ш·ШұЩҒ ШҜЫҢЪҜШұШҢ ШіШұШЁШ§ШұЩҮ ШұШ§ ШҜШұ Ш§Ъ©ШіЫҢШҜ Щ…ЩҶЫҢШІЫҢЩ… Ш§ШҙШЁШ§Ш№ Щ…ЫҢ Ъ©ЩҶШҜШҢ Ъ©ЩҮ ШЁШ§Ш№Ш« Щ…ЫҢ ШҙЩҲШҜ Ш№Щ…Шұ Щ…ЩҒЫҢШҜ ЩҫЩҲШҙШҙ ЩҶШіЩҲШІ Ш§ЩҒШІШ§ЫҢШҙ ЫҢШ§ШЁШҜ.

Щ…ЩҲШ§ШҜ ЩҶШіЩҲШІ ШЁЩҮ ШҜШіШӘ ШўЩ…ШҜЩҮ Ш§ШІ ЩҒШұШўЩҲШұШҜЩҮ ЩҮШ§ЫҢ ШҜШ§ШұШ§ЫҢ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Ш·ЫҢЩҒ ЪҜШіШӘШұШҜЩҮ Ш§ЫҢ Ш§ШІ Щ…ШӯШөЩҲЩ„Ш§ШӘ ЩҶШіЩҲШІ ШұШ§ ШЁШұШ§ЫҢ ШөЩҶШ№ШӘ ЩҒЩҲЩ„Ш§ШҜ ШӘШҙЪ©ЫҢЩ„ Щ…ЫҢ ШҜЩҮЩҶШҜ. ШўЩҶЩҮШ§ Щ…ШіШӘЩӮЫҢЩ…Ш§ЩӢ ШЁЩҮ Ш№ЩҶЩҲШ§ЩҶ Ш¬ШұЩ… ЫҢШ§ ШўШ¬ШұЩҮШ§ЫҢ ШӘШҙЪ©ЫҢЩ„ ШҙШҜЩҮ ШЁШұШ§ЫҢ Щ…ШӯШ§ЩҒШёШӘ ШӯШұШ§ШұШӘЫҢ ЩҲ ШҙЫҢЩ…ЫҢШ§ЫҢЫҢ Ш§ШІ ЩӮШ·Ш№Ш§ШӘЫҢ Ъ©ЩҮ ШҜШұ ЩҒШұШўЫҢЩҶШҜ ШӘЩҲЩ„ЫҢШҜ ЩҒЩ„ШІ ШҙШұЪ©ШӘ Щ…ЫҢ Ъ©ЩҶЩҶШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ ШҙЩҲЩҶШҜ. Ъ©ЩҲШұЩҮ ЩҮШ§ШҢ Щ…Щ„Ш§ЩӮЩҮ ЩҮШ§ШҢ Щ…ШЁШҜЩ„ ЩҮШ§ ЩҲ ШӯЩҲШ¶ЪҶЩҮ ЩҮШ§. Ш®Щ„ЩҲШө ЩҲ ЩҶШіЩҲШІ ШЁЩҲШҜЩҶ ШўЩҶЩҮШ§ ШЁШ§Ш№Ш« Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ ЩҒШұШўЫҢЩҶШҜ ШӘЩҲЩ„ЫҢШҜ ЩҒЩҲЩ„Ш§ШҜ Ш§ШІ ЩҶШёШұ Ш§ЩҶШұЪҳЫҢ Ъ©Ш§ШұШўЩ…ШҜШӘШұ ШЁШ§ШҙШҜ.

Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ЫҢШ§ ШіЩҶЪҜ ШўЩҮЪ© ШҜШұ ШөЩҶШ№ШӘ ЩҒЩҲЩ„Ш§ШҜ ЩҲ ШҜЩҲЩ„ЩҲЩ…ЫҢШӘ ШҜШұ Ъ©ЩҲШұЩҮ ЩҮШ§ ШҜШұ Ъ©ШҙЩҲШұЩҮШ§ ЩҲ ЩӮШ§ШұЩҮ ЩҮШ§ЫҢ Щ…Ш®ШӘЩ„ЩҒШҢ Ш§Щ…Ъ©Ш§ЩҶ ШӘШөЩҒЫҢЩҮ ЩҲ ШіШ§Ш®ШӘ ЩҒЩҲЩ„Ш§ШҜ ЩҲ ЩҮЩ…ЪҶЩҶЫҢЩҶ Щ…ШӯШ§ЩҒШёШӘ Ш§ШІ ЩҫЩҲШҙШҙ ЩҶШіЩҲШІ Ъ©ЩҲШұЩҮ ЩҮШ§ ЩҲ Щ…ШЁШҜЩ„ ЩҮШ§ ШұШ§ Щ…ЫҢ ШҜЩҮШҜ.ЩҮЩ…ЪҶЩҶЫҢЩҶ Щ…ШӯШөЩҲЩ„Ш§ШӘ Ш®Ш§ШөЫҢ Ш·ШұШ§ШӯЫҢ ШҙШҜЩҮ ШЁШұШ§ЫҢ Ш§ШіШӘЩҒШ§ШҜЩҮ ШҜШұ ШЁШұЩҶШ§Щ…ЩҮ ЩҮШ§ЫҢ ШўШӘШҙ ШІЩҶЫҢ ЩҶШіЩҲШІ ЩҲШ¬ЩҲШҜ ШҜШ§ШұШҜ ШІЫҢШұШ§ Ш§ЫҢЩҶ Щ…ШӯШөЩҲЩ„Ш§ШӘ ШЁШұ ЩҫШ§ЫҢЩҮ ЫҢЪ© ШҜЩҲЩ„ЩҲЩ…ЫҢШӘ ЩҫШ®ШӘЩҮ ШҙШҜЩҮ ШЁШ§ Щ…ЩӮШ§ЩҲЩ…ШӘ ШЁШ§Щ„Ш§ ШҜШұ ШЁШұШ§ШЁШұ ЩҮЫҢШҜШұШ§ШӘШ§ШіЫҢЩҲЩҶ Ш§ШіШӘ.ШӘЩ…Ш§Щ…ЫҢ Ш§ЫҢЩҶ Щ…ШӯШөЩҲЩ„Ш§ШӘ ЩҮЩ…ШұШ§ЩҮ ШЁШ§ ШўЩҮЪ©ШҢ ШўЩҮЪ© ШІЩҶШҜЩҮ ЩҲ ШўЩҮЪ© ЩҮЫҢШҜШұШ§ШӘЩҮШҢ ШҜШұ ШөЩҶШ№ШӘ ШЁШІШұЪҜЫҢ Ъ©ЩҮ ШӘЩҲЩ„ЫҢШҜ ЩҒЩҲЩ„Ш§ШҜ Ш§ШіШӘ Ш¶ШұЩҲШұЫҢ ШЁЩҮ ШӯШіШ§ШЁ Щ…ЫҢ ШўЫҢЩҶШҜ ЩҲ ЩҮЩ…ЩҮ Ш§ШІ Ш®Ш§ЩҶЩҲШ§ШҜЩҮ ШЁШІШұЪҜ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШЁЩҮ ШӯШіШ§ШЁ Щ…ЫҢ ШўЫҢЩҶШҜ. Ш§ЫҢЩҶ Щ…Ш§ШҜЩҮ Щ…ЩҒЫҢШҜ ШЁШұШ§ЫҢ ШІЩҶШҜЪҜЫҢ Щ…Ш§.