- Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… ШіЩҒЫҢШҜ ШҜШ§ЩҶЩҮ Ш§Щ„ЫҢЪҜЩҲШҜШұШІ

- 02128429941

- 09120243392

- info@ca-co3.com

ШіЫҢЩ…Ш§ЩҶ ЪҶЪҜЩҲЩҶЩҮ ШіШ§Ш®ШӘЩҮ Щ…ЫҢ ШҙЩҲШҜШҹ

ЩҫШұЩҲШіЩҮ ЫҢ ШӘЩҲЩ„ЫҢШҜ ШіЫҢЩ…Ш§ЩҶ

ШіЫҢЩ…Ш§ЩҶ ЪҶЪҜЩҲЩҶЩҮ ШіШ§Ш®ШӘЩҮ Щ…ЫҢ ШҙЩҲШҜШҹШіЫҢЩ…Ш§ЩҶ ЩҫШұШӘЩ„ЩҶШҜ Щ…Ш§ШҜЩҮ Ш§ШөЩ„ЫҢ ШіШ§ШІЩҶШҜЩҮ ШЁШӘЩҶ Ш§ШіШӘ. ЩҲЩӮШӘЫҢ ШіЫҢЩ…Ш§ЩҶ ЩҫШұШӘЩ„ЩҶШҜ Ш®Щ…ЫҢШұЫҢ ШұШ§ ШЁШ§ ШўШЁ Ш§ЫҢШ¬Ш§ШҜ Щ…ЫҢ Ъ©ЩҶШҜ Ъ©ЩҮ ШЁШ§ ШҙЩҶ ЩҲ Щ…Ш§ШіЩҮ ШӘШұЪ©ЫҢШЁ ШҙШҜЩҮ ЩҲ ШіШ®ШӘ Щ…ЫҢ ШҙЩҲШҜ ЩҲ ЩҫШі Ш§ШІ ШўЩҶ ШЁШӘЩҶ ШӘШҙЪ©ЫҢЩ„ Щ…ЫҢ ШҙЩҲШҜ.ШіЫҢЩ…Ш§ЩҶ Ш§ШІ Ш·ШұЫҢЩӮ ШӘШұЪ©ЫҢШЁ ШҙЫҢЩ…ЫҢШ§ЫҢЫҢ Ъ©Ш§Щ…Щ„Ш§ЩӢ Ъ©ЩҶШӘШұЩ„ ШҙШҜЩҮ Ш§ЫҢ Ш§ШІ Ъ©Щ„ШіЫҢЩ…ШҢ ШіЫҢЩ„ЫҢШіЫҢЩ…ШҢ ШўЩ„ЩҲЩ…ЫҢЩҶЫҢЩҲЩ…ШҢ ШўЩҮЩҶ ЩҲ ШіШ§ЫҢШұ Щ…ЩҲШ§ШҜ ШӘЩҲЩ„ЫҢШҜ Щ…ЫҢ ШҙЩҲШҜ.Щ…ЩҲШ§ШҜ Щ…ШӘШҜШ§ЩҲЩ„ Щ…ЩҲШұШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ ШЁШұШ§ЫҢ ШӘЩҲЩ„ЫҢШҜ ШіЫҢЩ…Ш§ЩҶ ШҙШ§Щ…Щ„ ШіЩҶЪҜ ШўЩҮЪ©(Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ…)ШҢ ЪҜЪҶ ЫҢШ§ Щ…Ш§ШұЩҶ ЩҮЩ…ШұШ§ЩҮ ШЁШ§ ШҙЫҢЩ„ШҢ ШұШіШҢ ШӘШ®ШӘЩҮ ШіЩҶЪҜШҢ ШіШұШЁШ§ШұЩҮ Ъ©ЩҲШұЩҮ ШЁЩ„ЩҶШҜШҢ Щ…Ш§ШіЩҮ ШіЫҢЩ„ЫҢШі ЩҲ ШіЩҶЪҜ ШўЩҮЩҶ Ш§ШіШӘ. Ш§ЫҢЩҶ Щ…ЩҲШ§ШҜШҢ ЩҲЩӮШӘЫҢ ШҜШұ ШҜЩ…Ш§ЫҢ ШЁШ§Щ„Ш§ ЪҜШұЩ… Щ…ЫҢ ШҙЩҲЩҶШҜШҢ Щ…Ш§ШҜЩҮ Ш§ЫҢ ШіЩҶЪҜ Щ…Ш§ЩҶЩҶШҜ Ш§ЫҢШ¬Ш§ШҜ Щ…ЫҢ Ъ©ЩҶЩҶШҜ Ъ©ЩҮ ШЁЩҮ ШөЩҲШұШӘ ЩҫЩҲШҜШұ ШұЫҢШІ ШҜШұШўЩ…ШҜЩҮ ЩҲ ШӘШөЩҲШұ Щ…ЫҢ Ъ©ЩҶЫҢЩ… ШіЫҢЩ…Ш§ЩҶ Ш§ШіШӘ.

ШўШ¬ШұЩҫШІЫҢ Ш¬ЩҲШІЩҒ ШўШіЩҫШҜЫҢЩҶ Ш§ШІ Щ„ЫҢШҜШІ ШҜШұ Ш§ЩҶЪҜЩ„ЫҢШі Ш§ЩҲЩ„ЫҢЩҶ ШЁШ§Шұ ШҜШұ Ш§ЩҲШ§ЫҢЩ„ ЩӮШұЩҶ ЩҶЩҲШІШҜЩҮЩ… ШЁШ§ ШіЩҲШІШ§ЩҶШҜЩҶ ШіЩҶЪҜ ШўЩҮЪ©(Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ…) ЩҲ Ш®Ш§Ъ© ШұШі ЩҫЩҲШҜШұ ШҙШҜЩҮ ШҜШұ Ш§Ш¬Ш§ЩӮ ЪҜШ§ШІ ШўШҙЩҫШІШ®Ш§ЩҶЩҮ Ш®ЩҲШҜШҢ ШіЫҢЩ…Ш§ЩҶ ЩҫШұШӘЩ„ЩҶШҜ ШұШ§ ШіШ§Ш®ШӘ. ЩҲЫҢ ШЁШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш§ШІ Ш§ЫҢЩҶ ШұЩҲШҙ Ш®Ш§Щ…ШҢ ШЁЩҶЫҢШ§ШҜЫҢ ШұШ§ ШЁШұШ§ЫҢ ШөЩҶШ№ШӘЫҢ ШЁЩҶШ§ ЩҶЩҮШ§ШҜ Ъ©ЩҮ ШіШ§Щ„Ш§ЩҶЩҮ Ъ©ЩҲЩҮЩҮШ§ЫҢ ШіЩҶЪҜ ШўЩҮЪ© ЫҢШ§ Ъ©Щ„ЩҲШ®ЩҮ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ…ШҢ Ш®Ш§Ъ© ШұШіШҢ ШіЩҶЪҜ ШіЫҢЩ…Ш§ЩҶ ЩҲ ШіШ§ЫҢШұ Щ…ЩҲШ§ШҜ ШұШ§ ШЁЩҮ ШөЩҲШұШӘ ЩҫЩҲШҜШұЫҢ ШҜШұШўЩҲШұШҜЩҮ ЩҲ ШҜШұ Ш§ЫҢЩҶ ШөЩҶШ№ШӘ ШЁШіЫҢШ§Шұ ШЁШІШұЪҜ ШҜШұ ШӘЩ…Ш§Щ…ЫҢ ШҜЩҶЫҢШ§ Ш§ШіШӘЩҒШ§ШҜЩҮ Ш®ЩҲШ§ЩҮШҜ ШҙШҜ.ШўШІЩ…Ш§ЫҢШҙЪҜШ§ЩҮ ЩҮШ§ЫҢ Ъ©Ш§ШұШ®Ш§ЩҶЩҮ ШіЫҢЩ…Ш§ЩҶ ШЁШ§ Ш§ЩҶШ¬Ш§Щ… ШўШІЩ…Ш§ЫҢШҙ ЩҮШ§ЫҢ Щ…Ъ©ШұШұ ШҙЫҢЩ…ЫҢШ§ЫҢЫҢ ЩҲ ЩҒЫҢШІЫҢЪ©ЫҢ ШҜШұ ЩҮШұ Щ…ШұШӯЩ„ЩҮШҢ ШӘЩҲЩ„ЫҢШҜ ШіЫҢЩ…Ш§ЩҶ ЩҫШұШӘЩ„ЩҶШҜ ШұШ§ ШЁШұШұШіЫҢ Щ…ЫҢ Ъ©ЩҶЩҶШҜ. ШўШІЩ…Ш§ЫҢШҙЪҜШ§ЩҮ ЩҮШ§ ЩҮЩ…ЪҶЩҶЫҢЩҶ Щ…ШӯШөЩҲЩ„ ЩҶЩҮШ§ЫҢЫҢ ШұШ§ ШӘШ¬ШІЫҢЩҮ ЩҲ ШӘШӯЩ„ЫҢЩ„ ЩҲ ШўШІЩ…Ш§ЫҢШҙ Щ…ЫҢ Ъ©ЩҶЩҶШҜ ШӘШ§ Ш§ШІ Ш§ЩҶШ·ШЁШ§ЩӮ ШўЩҶ ШЁШ§ ШӘЩ…Ш§Щ… Щ…ШҙШ®ШөШ§ШӘ ШөЩҶШ№ШӘ Ш§Ш·Щ…ЫҢЩҶШ§ЩҶ ШӯШ§ШөЩ„ Ъ©ЩҶЩҶШҜ.

ШіЫҢЩ…Ш§ЩҶ ЪҶЪҜЩҲЩҶЩҮ ШіШ§Ш®ШӘЩҮ Щ…ЫҢ ШҙЩҲШҜШҹ Щ…ШӘШҜШ§ЩҲЩ„ ШӘШұЫҢЩҶ ШұЩҲШҙ ШӘЩҲЩ„ЫҢШҜ ШіЫҢЩ…Ш§ЩҶ ЩҫШұШӘЩ„ЩҶШҜ ШұЩҲШҙ Ш®ШҙЪ© Ш§ШіШӘ. Ш§ЩҲЩ„ЫҢЩҶ ЩӮШҜЩ… Ш§ШіШӘШ®ШұШ§Ш¬ Щ…ЩҲШ§ШҜ Ш§ЩҲЩ„ЫҢЩҮ Ш§ШөЩ„ЫҢШҢ Ш№Щ…ШҜШӘШ§ ШіЩҶЪҜ ШўЩҮЪ© ЫҢШ§ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ…ШҢ Ш®Ш§Ъ© ШұШі ЩҲ ШіШ§ЫҢШұ Щ…ЩҲШ§ШҜ ЩҫШі Ш§ШІ Ш§ШіШӘШ®ШұШ§Ш¬ ШіЩҶЪҜ Ш®ШұШҜ ШҙШҜЩҮ Ш§ШіШӘ. Ш§ЫҢЩҶ Ъ©Ш§Шұ ШҙШ§Щ…Щ„ ЪҶЩҶШҜЫҢЩҶ Щ…ШұШӯЩ„ЩҮ Ш§ШіШӘ. Ш§ЩҲЩ„ЫҢЩҶ Щ…ШұШӯЩ„ЩҮ Ш®ШұШҜШ§ЫҢШҙШҢ Ш§ЩҶШҜШ§ШІЩҮ ШіЩҶЪҜ ШұШ§ ШЁЩҮ ШӯШҜШ§Ъ©Ш«Шұ Ш§ЩҶШҜШ§ШІЩҮ ШӯШҜЩҲШҜ Ы¶ Ш§ЫҢЩҶЪҶ Ъ©Ш§ЩҮШҙ Щ…ЫҢ ШҜЩҮШҜ. ШіЩҫШі ШіЩҶЪҜ ШЁЩҮ ШҜШіШӘЪҜШ§ЩҮЩҮШ§ЫҢ Ш®ШұШҜ Ъ©ЩҶ Ш«Ш§ЩҶЩҲЫҢЩҮ ЫҢШ§ ШўШіЫҢШ§ШЁЩҮШ§ЫҢ ЪҶЪ©ШҙЫҢ Щ…ЫҢ ШұЩҲШҜ ШӘШ§ ШЁЩҮ ШӯШҜЩҲШҜ Ыі Ш§ЫҢЩҶЪҶ ЫҢШ§ Ъ©ЩҲЪҶЪ©ШӘШұ Ъ©Ш§ЩҮШҙ ЫҢШ§ШЁШҜ.ШіЩҶЪҜ Ш®ШұШҜ ШҙШҜЩҮ ШЁШ§ ШӘШұЪ©ЫҢШЁШ§ШӘ ШҜЫҢЪҜШұЫҢ Щ…Ш§ЩҶЩҶШҜ ШіЩҶЪҜ ШўЩҮЩҶ ЫҢШ§ Ш®Ш§Ъ©ШіШӘШұШҢ Щ…Ш®Щ„ЩҲШ· ШҙШҜЩҮ ЩҲ ШЁЩҮ Ъ©ЩҲШұЩҮ ШіЫҢЩ…Ш§ЩҶ Щ…ЩҶШӘЩӮЩ„ Щ…ЫҢ ШҙЩҲШҜ.

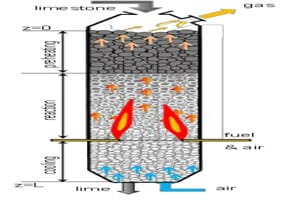

ШҜШұ Ъ©ЩҲШұЩҮ ШіЫҢЩ…Ш§ЩҶ ШӘЩ…Ш§Щ… Ш§Ш¬ШІШ§ЫҢ ШіШ§ШІЩҶШҜЩҮ ШұШ§ ШҜШұ Ъ©ЩҲШұЩҮ ЩҮШ§ЫҢ ШҜЩҲШ§Шұ ЩҒЩҲЩ„Ш§ШҜЫҢ Ш§ШіШӘЩҲШ§ЩҶЩҮ Ш§ЫҢ Ш№ШёЫҢЩ… Ъ©ЩҮ ШЁШ§ ШўШ¬Шұ ЩҶШіЩҲШІ Щ…Ш®ШөЩҲШө ЩҫЩҲШҙШ§ЩҶШҜЩҮ ШҙШҜЩҮШҢ ЪҜШұЩ… Щ…ЫҢ Ъ©ЩҶЩҶШҜ. ЩӮШ·Шұ Ъ©ЩҲШұЩҮ ЩҮШ§ Ш§ШәЩ„ШЁ ШҜШұ ШӯШҜЩҲШҜ Ш§ЩҶШҜШ§ШІЩҮ ЫұЫІ ЩҒЩҲШӘ Ш§ШіШӘ – ШЁЩҮ Ш§ЩҶШҜШ§ШІЩҮ Ъ©Ш§ЩҒЫҢ ШЁШІШұЪҜ ШЁШұШ§ЫҢ Ш¬Ш§ ШҜШ§ШҜЩҶ Ш§ШӘЩҲЩ…ШЁЫҢЩ„ ЩҲ ШҜШұ ШЁШіЫҢШ§ШұЫҢ Ш§ШІ Щ…ЩҲШ§ШұШҜ Ш§ШІ Ш·ЩҲЩ„ ЫҢЪ© ШіШ§Ш®ШӘЩ…Ш§ЩҶ ЫҙЫ° Ш·ШЁЩӮЩҮ Ш·ЩҲЩ„Ш§ЩҶЫҢ ШӘШұ Ш§ШіШӘ. Ъ©ЩҲШұЩҮ ЩҮШ§ЫҢ ШЁШІШұЪҜ ШЁШ§ Щ…ШӯЩҲШұ Щ…ШӘЩ…Ш§ЫҢЩ„ Ш§ШІ Ш§ЩҒЩӮ ЩҶШөШЁ Щ…ЫҢ ШҙЩҲЩҶШҜ.Щ…Ш§ШҜЩҮ Ш§ЩҲЩ„ЫҢЩҮ ШұЫҢШІ ШўШіЫҢШ§ШЁ ШҙШҜЩҮ ЫҢШ§ ШҜЩҲШәШ§ШЁ ШЁЩҮ Ш§ЩҶШӘЩҮШ§ЫҢ ШЁШ§Щ„Ш§ШӘШұ Щ…ЩҶШӘЩӮЩ„ Щ…ЫҢ ШҙЩҲШҜ. ШҜШұ Ш§ЩҶШӘЩҮШ§ЫҢ ЩҫШ§ЫҢЫҢЩҶ ЫҢЪ© ШҙШ№Щ„ЩҮ ШұЩҲШҙЩҶ ЩҲШ¬ЩҲШҜ ШҜШ§ШұШҜШҢ Ъ©ЩҮ ШЁШ§ ШіЩҲШІШ§ЩҶШҜЩҶ ШҜЩӮЫҢЩӮ Ъ©ЩҶШӘШұЩ„ ШҙШҜЩҮ Ш°ШәШ§Щ„ ЩҫЩҲШҜШұ ШҙШҜЩҮШҢ ШұЩҲШәЩҶШҢ ШіЩҲШ®ШӘ ЩҮШ§ЫҢ Ш¬Ш§ЫҢЪҜШІЫҢЩҶ ЫҢШ§ ЪҜШ§ШІ ШӘШӯШӘ ЩҒШҙШ§Шұ Ш§Ш¬ШЁШ§ШұЫҢ ШӘЩҲЩ„ЫҢШҜ Щ…ЫҢ ШҙЩҲШҜ.

ШЁШ§ ШӯШұЪ©ШӘ Щ…ЩҲШ§ШҜ ШҜШұ Ъ©ЩҲШұЩҮШҢ Ш№ЩҶШ§ШөШұ Ш®Ш§ШөЫҢ ШЁЩҮ ШөЩҲШұШӘ ЪҜШ§ШІ Ш§ШІ ШЁШҜЩҶЩҮ ШўЩҶ Ш®Ш§ШұШ¬ Щ…ЫҢ ШҙЩҲЩҶШҜ. Ш№ЩҶШ§ШөШұ ШЁШ§ЩӮЫҢ Щ…Ш§ЩҶШҜЩҮ ШЁШ§ ЩҮЩ… ШӘШұЪ©ЫҢШЁ Щ…ЫҢ ШҙЩҲЩҶШҜ ЩҲ Щ…Ш§ШҜЩҮ Ш¬ШҜЫҢШҜЫҢ ШЁЩҮ ЩҶШ§Щ… Ъ©Щ„ЫҢЩҶЪ©Шұ ШӘШҙЪ©ЫҢЩ„ Щ…ЫҢ ШҜЩҮЩҶШҜ. Ъ©Щ„ЫҢЩҶЪ©Шұ Ш§ШІ Ъ©ЩҲШұЩҮ ШЁЩҮ ШөЩҲШұШӘ ЪҜЩҲЫҢ ЩҮШ§ЫҢ Ш®Ш§Ъ©ШіШӘШұЫҢ ЩҲ ШӘЩӮШұЫҢШЁШ§ЩӢ ШЁЩҮ Ш§ЩҶШҜШ§ШІЩҮ ШіЩҶЪҜ Щ…ШұЩ…Шұ Ш®Ш§ШұШ¬ Щ…ЫҢ ШҙЩҲШҜ.Ъ©Щ„ЫҢЩҶЪ©Шұ Ш§ШІ Ш§ЩҶШӘЩҮШ§ЫҢ ЩҫШ§ЫҢЫҢЩҶ Ъ©ЩҲШұЩҮ ШЁЩҮ ШөЩҲШұШӘ ШҜШ§Шә ШӘШ®Щ„ЫҢЩҮ Щ…ЫҢ ШҙЩҲШҜ ЩҲ ШЁЩҮ Ш·ЩҲШұ Ъ©Щ„ЫҢ ШҜШұ Ш§ЩҶЩҲШ§Ш№ Щ…Ш®ШӘЩ„ЩҒ Ш®ЩҶЪ© Ъ©ЩҶЩҶШҜЩҮ ЩҮШ§ ШЁЩҮ ШҜШұШ¬ЩҮ ШӯШұШ§ШұШӘ Щ…ЩҶШ§ШіШЁ Щ…ЫҢ ШұШіШҜ. ЩҮЩҲШ§ЫҢ ЪҜШұЩ… ШҙШҜЩҮ Ш§ШІ Ъ©ЩҲЩ„ШұЩҮШ§ ШЁЩҮ Ъ©ЩҲШұЩҮ ЩҮШ§ ШЁШұЪҜШұШҜШ§ЩҶШҜЩҮ Щ…ЫҢ ШҙЩҲШҜШҢ Ш§ЫҢЩҶ ЩҒШұШўЫҢЩҶШҜ ШЁШ§Ш№Ш« ШөШұЩҒЩҮ Ш¬ЩҲЫҢЫҢ ШҜШұ Щ…ШөШұЩҒ ШіЩҲШ®ШӘ ЩҲ Ш§ЩҒШІШ§ЫҢШҙ Ъ©Ш§ШұШ§ЫҢЫҢ ШіЩҲШ®ШӘЩҶ Щ…ЫҢ ШҙЩҲШҜ.

ШЁШ№ШҜ Ш§ШІ Ш®ЩҶЪ© ШҙШҜЩҶ Ъ©Щ„ЫҢЩҶЪ©ШұШҢ ШўЩҶ ШұШ§ Ш®ШұШҜ Ъ©ШұШҜЩҮ ЩҲ ШЁШ§ Щ…ЩӮШ§ШҜЫҢШұ Ъ©Щ…ЫҢ ЪҜЪҶ ЩҲ ШіЩҶЪҜ ШўЩҮЪ© ЫҢШ§ ЩҮЩ…Ш§ЩҶ Ъ©ШұШЁЩҶШ§ШӘ Ъ©Щ„ШіЫҢЩ… Щ…Ш®Щ„ЩҲШ· Щ…ЫҢ Ъ©ЩҶЩҶШҜ. ШіЫҢЩ…Ш§ЩҶ ШўЩҶЩӮШҜШұ Ш®ЩҲШЁ ЩҲ ЫҢЪ©ШҜШіШӘ Ш®ШұШҜ Щ…ЫҢ ШҙЩҲШҜ Ъ©ЩҮ Ыұ ЩҫЩҲЩҶШҜ ШіЫҢЩ…Ш§ЩҶ ШӯШ§ЩҲЫҢ ЫұЫөЫ° Щ…ЫҢЩ„ЫҢШ§ШұШҜ ШҜШ§ЩҶЩҮ Ш§ШіШӘ. ШіЫҢЩ…Ш§ЩҶ ШӘЩҲЩ„ЫҢШҜ ШҙШҜЩҮ Ш§Ъ©ЩҶЩҲЩҶ ШЁШұШ§ЫҢ ШӯЩ…Щ„ ЩҲ ЩҶЩӮЩ„ ШЁЩҮ ШҙШұЪ©ШӘЩҮШ§ЫҢ ШЁШӘЩҶ ШўЩ…Ш§ШҜЩҮШҢ Щ…ЩҮЫҢШ§ Ш§ШіШӘ ШӘШ§ ШҜШұ ЩҫШұЩҲЪҳЩҮ ЩҮШ§ЫҢ Щ…Ш®ШӘЩ„ЩҒ ШіШ§Ш®ШӘЩ…Ш§ЩҶЫҢ Щ…ЩҲШұШҜ Ш§ШіШӘЩҒШ§ШҜЩҮ ЩӮШұШ§Шұ ЪҜЫҢШұШҜ.Ш§ЪҜШұЪҶЩҮ ЩҒШұШўЫҢЩҶШҜ Ш®ШҙЪ© Щ…ШҜШұЩҶ ШӘШұЫҢЩҶ ЩҲ Щ…ШӯШЁЩҲШЁ ШӘШұЫҢЩҶ ШұЩҲШҙ ШӘЩҲЩ„ЫҢШҜ ШіЫҢЩ…Ш§ЩҶ Ш§ШіШӘШҢ Ш§Щ…Ш§ ШЁШұШ®ЫҢ Ш§ШІ Ъ©ЩҲШұЩҮ ЩҮШ§ ШҜШұ Ш§ЫҢШ§Щ„Ш§ШӘ Щ…ШӘШӯШҜЩҮ Ш§ШІ ЩҒШұШўЫҢЩҶШҜ Щ…ШұШ·ЩҲШЁ Ш§ШіШӘЩҒШ§ШҜЩҮ Щ…ЫҢ Ъ©ЩҶЩҶШҜ. Ш§ЫҢЩҶ ШҜЩҲ ЩҒШұШўЫҢЩҶШҜ Ш§ШіШ§ШіШ§ЩӢ ЫҢЪ©ШіШ§ЩҶ ЩҮШіШӘЩҶШҜ ШЁЩҮ Ш¬ШІ Ш§ЫҢЩҶЪ©ЩҮ ШҜШұ ЩҒШұШўЫҢЩҶШҜ Щ…ШұШ·ЩҲШЁШҢ Щ…ЩҲШ§ШҜ Ш§ЩҲЩ„ЫҢЩҮ ЩӮШЁЩ„ Ш§ШІ Ш§ЫҢЩҶЪ©ЩҮ ШҜШұ Ъ©ЩҲШұЩҮ ШӘШәШ°ЫҢЩҮ ЩҲ ЫҢШ§ ШӘШұЪ©ЫҢШЁ ШҙЩҲЩҶШҜ ШЁШ§ ШўШЁ ШўШіЫҢШ§ШЁ Щ…ЫҢ ШҙЩҲЩҶШҜ.